Интересные и нужные сведения о строительных материалах и технологиях

ЖЕЛЕЗОСОДЕРЖАЩИЕ КОРРЕКТИРУЮЩИЕ ДОБАВКИ

Традиционными видами корректирующей железосодержащей добавки являются пиритные (колчеданные) огарки и колошниковая пыль, характеризующиеся довольно высоким содержанием оксидов железа. В последнее время установлена возможность применения для этой цели и материалов с меньшим содержанием Fe2O3, как природных (базальты), так и техногенных (шламы глиноземного производства). Эффективность их применения заключается в том, что повышенное, по сравнению с традиционным железосодержащим сырьем, содержание глинозема делает возможным полное или частичное сокращение доли глинистого сырья в составе сырьевой смеси.

В качестве железосодержащего компонента могут быть использованы и шлаки цветной металлургии. Несмотря на значительно меньшие масштабы производства цветных металлов по сравнению с черными, количество шлаков цветной металлургии велико. Стоимость хвостохранилищ и шлаковых отвалов на большинстве комбинатов цветной металлургии превышает стоимость сооружения карьеров и достигает 30—40 % стоимости обогатительного цикла. Экономический ущерб, наносимый сельскому, лесному, водному хозяйствам, очень существен; от 1 т отходов цветной металлургии экономический ущерб, в 2—6 раз больший, чем 1 т отходов черной металлургии и энергетики.

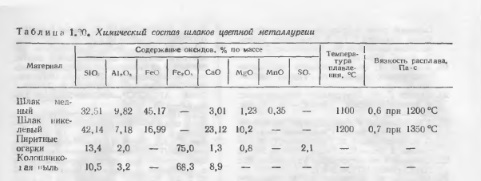

Шлаки от выплавки меди, титана и никеля преимущественно кислые с повышенным содержанием SiO2 (30—50 % по массе и более) и FeO (14—47 % по массе) и весьма небольшим — СаО (5—23). Содержание серы в шлаках не превышает 1—3 % по массе (табл. 1.20). Основными минералами таких шлаков являются фаялит, магнетит, сульфиды и минералы группы пироксенов. Прн грануляции шлаки застывают практически полностью в виде стекла, а в медленно охлажденных отвалах шлаков содержится до 20—40 % стекловидной фазы.

Сравнение химических составов традиционных железистых добавок, вводимых в цементную сырьевую смесь, с составами шлаков цветной металлургии показывает, что последние содержат меньше железа в пересчете на оксид. Вместе с тем, в состав шлаков входит значительно больше кремнезема, что позволяет снизить расход глины, а при повышенном содержании оксида кальция — и части карбонатного компонента. Отклонения в содержании основных компонентов в медеплавильном шлаке не превышает 20 %, что выгодно отличает их от других применяемых при производстве цементов материалов. Характерной особенностью медеплавильных шлаков является наличие в их составе соединений цинка, медн, свинца, серы и магния, что способствует интенсификации процессов клинкерообразования и повышению качества цемента.

Замена огарков никелевым шлаком (комбинат «Сухоложскцемент») приводит к уменьшению выхода глины на 1 т клинкера в 3,6 раза, а извести — на 65 кг. Кроме того, влажность шлама при одинаковой растекаемости снижается на 3 %. Все это обеспечивает уменьшение теоретического расхода топлива на сушку шлама и обжиг клинкера на 12,5 %. Допустимо использование никелевых шлаков грубого помола (остаток на сите 008 30—50 %) без отрицательных последствий в процессе обжига клинкера. Введение в сырьевую смесь никелевого шлака обеспечивает увеличение производительности вакуум- фильтра в 4 раза. Следовательно, применение шламов, содержащих никелевый шлак, весьма зффективно и при полусухом способе производств.

Шлаки цветной металлургии плавятся при невысоких температурах, образуя расплав, что должно благоприятно отразиться на процессах, происходящих при обжиге.

Источник

Железосодержащая добавка для цементной сырьевой смеси

Республик (6I ) Дополнительное к «ят. свнд-ву (22) Занвлено 24.07.78 (2 I ) 2648813/29-33 (51>Ч. Кл . с присоединением заявки,%

Государстееииый комитет (23) Приоритет

Опубликовано 07.08,80. Ьктллетень ¹ 29

Дата опубликования описания 07.08.80 по делам изобретений и открытий (53 > УД К 666 94? (088.8) (72) Авторы изобретении

С. В. Колпаков, С. В. Васильев. Л. И. Тедер, В. Н. Криулин, M. В, Бабич, В. Л. Бернштейн, Я.М. Сыркин и А. Х. Дрожжин

Государственный Всесоюзный институт по проектированию и научно-исследовательским работам «Южгипроцемент (7I ) Заявитель (54) ЖЕЛЕЗОСОДЕРЖАЩАЯ ДОБАВКА ДЛЯ ЦЕМЕНТЕ1ОЙ

Изобретение относится к области строительных материалов, а именно к составам сырьевых цементных смесей.

Известно использование железосодержашей добавки в сырьевой портланпцементпой смеси. с содержанием FeO равным 1,5-6,0% 11).

Известна также железосодержащая добавка для цементной сырьевой смеси, включающая колошниковую пыль и сидерит при следующем соотношении компонентов, вес.%:

Колошннковая пыль 20 — 70

Сидерит 30 — 80 (2).

Недостатком известных железосодержащих добавок является недостаточно высокая реакционная способность сырьевой портландцемент15 ной смеси в частности на выходе из циклонных теппообменников.

Последняя из указанных железосодержащих добавок является наиболее близкой по технической сущности и достигаемому эффекту к описываемому изобретению.

Целью изобретения является повышение реакционной способности цементной сырьевой смеси и улучшение ее размалываемости.

Для достижения этой цели железосодержащая добавка для цементной сырьевой смеси, включающая колошниковую пыль, дополнительно содержит побочный продукт агломерации металлургического производства при следующем соотношении компонентов, вес.%:

Колошниковая пыль 5 — 20

Побочный продукт агломерации металлургического производства 80 — 95

Побочные продукты агломерации металлургического производства содержат в своем составе 35-45% FeO, 8-10% SiO, до 25% Fe203, 2-4% А 20з, 8-10% СаО, 10-12% С, а также небольшие количества MgO,Mf10,Rg Og и Т 0 .

Наличие закиси железа ускоряет процесс декарбонизации сырьевой шихты, вследствие

его взаимодействия с карбонатом кальция по схеме:

Fe0 + CaCO> -+ Fe0 CO2 + СаО с последующим выделением СО2.

Это приобретает особое значение для печей сухого способа производства, оборудованных системами циклонных теплообменнттков.

Приготовленные сырьевые смеси обжигают в силитовой печи.

Время подъема температуры до 1400 С—

Данные о кинетике связывания СаО и обра5 зования Сз9 при обжиге смесей, а также времени помола сырьевых смесей до остатка на сите 008 равного 10%, приведены в таблице.

Кинетика обр, Сэ& при выдержке, мин

Время помола до Я 008—

0 20 и 1 по прототипу 20

13,5 11,5 9,7 24 70

5 — 95 60 45 42 76 76

В таблице приведены значения содержания . клинкерных минералов по результатам петрографического анализа.

Как следует иэ таблицы, предложенная железосодержащая добавка (сырьевые смеси Р 2, 3, 4) по сравнению с известной примерно вдвое ускоряет процесс связывания СаОг цементной сырьевой смеси.

Время помола сырьевых смесей N 2, 3 и 4 на 8-12% меньше, чем сырьевой смеси N 1.

При проведении промышленных испытаний на Липецком цементном заводе на. сырьевой

45 смеси, содержащей заявленную добавку, степень декарбонизации равна 28-32% (против 13-16% у прототипа).

По данным промышленных испытаний применение предлагаемой добавки снижает на

1,06% расход топлива на обжиг клинкера, и на 6-8% расход электроэнергии при помоле цемента .

Экономический эффект от разработки отвалов Новолипецкого металлургического завода составит 160-180 тыс,руб. в год.

ЦНИИПИ Заказ 4836/18

Тираж 671 Подписное

Филиал ППП «Патент», г, Ужгород, ул. Проектная, 4

Пример. Сырьевые смеси готовят в лабораторной шаровой мельнице путем совместного помола сырьевых компонентов— известняка, глинь1 и железосодержащих добавок. Количество железосодержащих добавок при приготовлении сырьевых смесей, содержа-. щих известную и заявленную добавку, составляет 4%.

Железосодержащая добавка для цементной сырьевой смеси, включающая колошниковую пыль, отличающаяся тем, что, с целью повышения реакционной способности смеси и улучшения ее раэмалываемости, она дополнительно содержит побочный продукт агломерации металлургического производства при следующем соотношении компонентов, вес.%:

Колошниковая пыль 5 — 20

Побочный продукт агломерации металлургического производства 80-95

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР Р 342842, кл. С 04 В 7/24, 1972.

2. Авторское свидетельство СССР No 464552, кл. С 04 В 7/26, 1975,

Источник

Большая Энциклопедия Нефти и Газа

Железосодержащая добавка

Железосодержащие добавки применяют на большинстве цементных заводов, кремнеземистые добавки — значительно рейсе, а глиноземные-только в единичных случаях при использовании в качестве сырьевого компонента белитового шлама. [1]

В качестве железосодержащей добавки обычно используют пи-ритные огарки с сернокислотных заводов, реже — колошниковую пыль доменных печей. В качестве глиноземистой добавки используют богатые глиноземом маложелезистые глины, боксит. Кремнеземистой добавкой служат кварцевые пески, опока, трепел. [2]

Совершенствование кристаллической структуры графита введением железосодержащих добавок широко обсуждается в литературе. Вопросы оптимизации технологии изготовления графитировздной продукци предусматривают выбор необходимого размера частиц добавок. [3]

Кроме того, требуется введение меньшего количества железосодержащих добавок в цементную сырьевую смесь, так как их роль выполняет металлопродукт шин. [4]

В технологии производства керамических строительных материалов и изделий находят применение железосодержащие добавки , в том числе осадки сточных вод гальванических производств. [5]

Цементная промышленность постоянно ощущает острый дефицит доменных гранулированных шлаков и железосодержащих добавок . Это стимулирует работы по использованию мартеновских, конвертерных, ферросплавных и других металлургических шлаков. В частности, обеэ-меженный методом флотации отвальный шлак медной отражательной плавки на штейн с 1995 г. применяется на Сухоложском цементном заводе в количестве 3 5 — 4 % взамен — 2 5 % пиритных огарков. [6]

Порошки изготовляют из природного магнезитового сырья без добавки или с железосодержащей добавкой . [7]

Данный случай близок к варианту корректирования по КН и га при введении железосодержащих добавок . Поскольку, гли-ноземсодержащие добавки ( обычно бокситы) дефицитны и дороги, такой вариант используется редко. Однако при использовании нефелинового шлама в качестве сырьевого компонента такой вариант реализуется и шихта составляется из известняка, нефелинового шлама и боксита. [8]

Для кладки высокотемпературных зон стекловаренных печей, в которых не допускается переход соединений железа из огнеупора в стекломассу, применяют высокоплотный высококремнеземистый динас без железосодержащих добавок . [9]

Традиционными сырьевыми материалами для производства порт-ландцементного клинкера, основного ( 65 — 100 % по массе) компонента портландцемента, служат, %: 70 — 75 известняка, 20 — 25 глины, 3 — 5 железосодержащих добавок . [10]

Так, заявлено использование сталеплавильных шламов в производстве цемента ( Сырьевая. Здесь пыль подают в качестве железосодержащей добавки в цементную сырьевую смесь. Потребность в железосодержащих добавках составляет 3 — 5 % от массы цемента, или 1 0 — 1 5 млн т в целом по России. [11]

В противоположность уже рассмотренным газовыде-ляющим добавкам железосодержащие добавки вызывают расширение только после того, как растворы затвердели. Два основных типа добавок — способствующие коррозии или предотвращающие ее — обычно используются в составах, работающих в условиях как органиченного, так и неограниченного расширения. [12]

Таким образом, при введении катализатора в состав смесевого топлива первоначальное его действие осуществляется в конденсированной фазе, где происходит интенсификация скорости окисления продуктов разложения смеси. Наблюдаемые в пламени интенсивные линии FeO, Fe и оплошные участки излучения частиц Рб2Оз позволяют оделать вывод об общности механизма каталитического участия железосодержащих добавок в химических реакциях при горении. Последовательное воздействие катализатора на конденсированную и газовую фазы приводит к изменениям закономерностей горения смесевого топлива. [13]

Силосы для корректирования оборудуются усиленными аэрирующими устройствами, позволяющими не только поддерживать сырьевую муку в текучем состоянии в период выпуска из силоса, но и усреднять ее. В случае отклонения состава смеси от заданного из емкостей, расположенных над силосами, добавляется определенное количество известняковой муки или специально приготовленной смеси известняковой муки с железосодержащей добавкой , после чего сырьевая смесь вновь усредняется и направляется в запасные силосы на хранение. В запасном силосе в течение всего периода его заполнения и хранения происходит аэрирование сырьевой смеси сжатым воздухом. После заполнения силоса и проверки химического состава шихта может подаваться в печь. Транспортирование усредненных порций сырьевой смеси в запасные силосы и подача готовой сырьевой муки в печь осуществляются пневматическим способом при помощи аэрожелобов и пневматических насосов. При корректировании сырьевых смесей в потоке происходит усреднение сырьевых материалов перед помолом и обеспечивается точная весовая дозировка поступающих в мельницу компонентов шихты. [14]

Силосы для корректирования оборудуются усиленными аэрирующими устройствами, позволяющими не только поддерживать сырьевую муку в текучем состоянии в период выпуска силоса, но и усреднять ее. В случае отклонения состава смеси от заданного из емкостей, расположенных над силосами, добавляется определенное количество известняковой муки или специально приготовленной смеси известняковой муки с железосодержащей добавкой , после чего сырьевая смесь вновь усредняется и направляется в запасные силосы на хранение. В запасном силосе в течение всего периода его заполнения и хранения происходит аэрирование сырьевой смеси сжатым воздухом. После заполнения силоса и проверки химического состава шихта может подаваться в печь. Транспортирование усредненных порций сырьевой смеси в запасные силосы и подача готовой сырьевой муки в печь осуществляются пневматическим способом при помощи аэрожелобов и пневматических насосов. При корректировании сырьевых смесей в потоке происходит усреднение сырьевых материалов перед помолом и обеспечивается точная весовая дозировка поступающих в мельницу компонентов шихты. При этом усреднение сырьевой шихты осуществляется одностадийно в смесительных силосах большой вместимости, которые также оборудуются усиленными аэрирующими устройствами. [15]

Источник

Железосодержащая добавка при производстве цемента

Доступное для цементников количество пиритных огарков в последнее

десятилетие быстро сокращается, так как химические заводы начали получать серную кислоту из природной серы, а не из железного колчедана, как прежде. С 80-х гг. XX в. начались перебои в поставках пиритных огарков цементным заводам, возросли радиусы их перевозок с 1040 км в 1980 г . до 1500 км в 1988 г .

Заменить пиритные огарки можно сталеплавильными шлаками, железосодержащими шлаками цветной металлургии, пылями газоочистки доменного или мартеновского производства, хвостами обогащения железорудных месторождений. В таблице приведен химический состав отходов -возможных заменителей пиритных огарков.

Химический состав железосодержащих отходов

Хвосты сухой магнитной сепарации

*Считая элементарную серу

Из таблицы следует, что при замене пиритных огарков на отход — шлак цветной металлургии — уменьшается расход глины и известняка. Уменьшение потребности в глинистой составляющей сырьевой смеси снизит расходы на доставку и перекачивание по заводским трубопроводам, сократятся емкости для хранения и перемешивания шлама, расход воздуха на гомогенизацию. Введение шлака позволяет уменьшить влажность шлама и экономить топливо при обжиге. Кроме того, шлаки могут содержать примеси, снижающие температуру появления расплава, что также дает возможность сократить расход тепла при обжиге.

Потребность в пиритных огарках составляла 20..120 кг на тонну клинкера. Замена пиритных огарков на новые добавки вносит некоторые осложнения в технологию: содержание оксида железа в отходах, как правило, меньше. В зарубежной практике сталеплавильные шлаки давно нашли широкое применение. Пыли и шламы черной металлургии используют Липецкий, Нижнетагильский, Подольский цементные заводы. Шламы от производства феррованадия используют заводы Воскресенска, Щурова, Брянска, Осколцемент; окалину — Тимлюйский и Ульяновский заводы.

Источник