Тонкость помола и гранулометрический (зерновой) состав цемента

Тонко измельченный цемент имеет более высокие прочности, тем тоньше его помол – тем выше прочность. Это особенно относится к ранней прочности, в последующие периоды различия в прочности уменьшаются. Крупные частицы цемента реагируют с водой в основном с поверхности. В таблице 1.13 приведены данные по удельной поверхности различных видов цементов по Блейну [101]. Когда идет процесс помола цемента гипс размалывается легче и он накапливается в тонкой фракции, такое же возможно при помоле клинкера с золой. Гранулированный доменный шлак напротив – более твердый, измельчается труднее, чем клинкер и накапливается в крупных фракциях [102, 103, 104, 105].

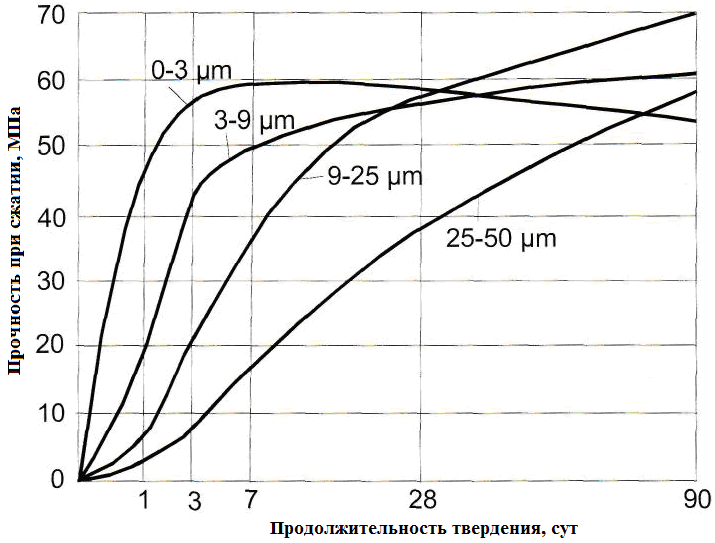

Раннюю прочность цемента обеспечивают мельчайшие клинкерные фракции (0 — 3 мкм). Наиболее крупные фракции цемента с размером частиц более 50 мкм твердеют настолько медленно, что их иногда считают почти инертными [4].

Таблица 1.13 — Ориентировочные значения для размера частиц цементов [102]

| Вид цемента | Удельная поверхность по Блейну, см 2 /г | |

| Max | Среднее | Min |

| CЕM I 32,5 R | ||

| CEM I 42,5 R | ||

| CEM I 52,5 R | ||

| CEM II/B-S 32,5 R | ||

| CEM III/A 32,5 R |

Интенсификаторы помола также способствуют формированию узкого распределения частиц по размерам. Влияние распределения зерна на рост прочности технических цементов и бетонов не всегда ясно. На рисунке 1.25 показано развитие прочности цемента различных размеров зерен.

Интенсификаторы помола позволяют производить в Федеративной Республике Германии цементы с удельной поверхностью примерно > 3500 см 2 /г. Они представляют собой поверхностно-активные вещества (ПАВ), которые добавляют в измельчаемый материал в небольшой дозировке, чтобы сделать процесс измельчения более эффективным. Их полезность и эффективность возрастают с увеличением тонкости цемента. Для получения того же цемента (той же тонкости помола) интенсифицирующие добавки в количестве 0,01-0,1% могут увеличить пропускную способность (производительность) мельницы до 10-50%.

1 — 2 /г. Эффект помола в первую очередь заключается в том, что молекулы ПАВ образуют на поверхности измельчаемых частиц цемента тонкую пленку, которая предотвращают слипание частиц между собой (агрегирование) и налипание измельчаемых частиц цемента на поверхность мелющих тел и бронефутеровки. Явления налипания и агрегирование, возникающие при тонком помоле цемента, препятствует процессу измельчения. Кроме того, увеличивается сыпучесть и подвижность измельченного материала, повышается эффективность разделения частиц в сепараторе, а пропускная способность мельницы увеличивается. На заводах обычно используются интенсифицирующие добавки из группы гликолей и этаноламинов, которые при обычных концентрациях не оказывают отрицательного влияния на сроки схватывания и процессы твердения цемента. Кроме того, долгосрочные испытания бетона показали, что оптимальные дозировки интенсификаторов помола не оказывают отрицательного влияния на прочность [107]. Высокое количество добавок (> 0,2%) может привести к снижению ранней и 28-дневной прочности. Многолетнее применение интенсификаторов помола показало, что они не оказывают негативного влияния на прочность бетона при длительных сроках твердения и долговечность бетона [108, 109].

В странах СНГ в качестве интенсификаторов процесса помола цемента наибольшее применение нашли катионактивные соединения – лигносульфонаты технические (ЛСТ) (прежнее название СДБ), триэтаноламин (ТЭА), смеси триэтаноламина с ЛСТ в соотношении 1:3 – 1:5, а также соапсток, лигнин, мылонафт. При введении ТЭА в количестве 0,015…0,03 % от массы цемента производительность мельниц увеличивается на 15…35 %, удельный расход электроэнергии снижается на 10…30 %. Интенсифицируют процесс помола цемента также добавки угля, сажи (0,3 %), коксовой пыли (2…3 %), трепела (1…2 %).

Эффективность действия интенсификаторов помола зависит и от способа их введения в мельницу. На большинстве заводов добавки ПАВ вводят простейшим методом истечения на материал на ленточном транспортере или на питательную тарелку клинкера. Этот способ малоэффективен, так как пока добавка ПАВ равномерно распределится по поверхности всего материала, потребуется значительное время. Материал успеет пройти во вторую камеру тонкого измельчения. В этих условиях функция добавки будет сводиться только к устранению налипания на шары.

Более эффективным является введение водного раствора ПАВ в распыленном виде во вторую камеру цементной мельницы. Молекулы интенсификатора с самого начала процесса измельчения соприкасаются со вновь обнаженными поверхностями размалываемого материала, адсорбируются на них и действуют как понизители твердости. При таком способе введения ПАВ в мельницу оптимальная их дозировка будет во много раз меньше применяемой при обычной подаче их вместе с материалом на питательную тарелку.

Легко распыляемый водный раствор ПАВ обеспечивает соприкосновение интенсификатора с большой поверхностью размалываемого материала. Этот способ применения ПАВ эффективен еще потому, что минералы цементных клинкеров обладают высокой гидрофильностью и сильно адсорбируют воду на вновь образующихся поверхностях. Уже сама вода вызывает значительное адсорбционное понижение прочности клинкерных минералов при их измельчении. Адсорбированные поверхностно-активные вещества создают оболочку вокруг частичек и тем самым препятствуют агрегированию и налипанию цемента.

Небольшие количества влаги без ПАВ интенсифицируют помол цемента. Установлено, что влажность размалываемого материала оказывает значительное влияние на расход электроэнергии при помоле цемента в шаровой мельнице. При влажности размалываемого материала 1…1,5 % расход электроэнергии составлял 34…36 кВт·ч/т, при помоле абсолютно сухого материала расход составил 43 кВт·ч/т, при влажности 2 % — 43 кВт·ч/т.

Введение в мельницу при помоле клинкера воды в пределах 1 % к весу подаваемой в мельницу шихты уменьшает или полностью предотвращает налипание и агрегирование мелких частиц цемента. Водяные пары снижают электрическое сопротивление среды в мельнице и, тем самым, уменьшают электростатические силы взаимодействия положительно заряженных частиц цемента с отрицательно заряженными мелющими телами и бронефутеровкой, вследствие чего предотвращается налипание на них этих частиц. Водяные пары, омывая частички цемента, образуют временные «мостики», являющиеся своего рода проводниками, через которые осуществляется нейтрализация электростатических зарядов. В результате явления налипания и агрегирования снижаются или вовсе устраняются.

Дата добавления: 2016-10-26 ; просмотров: 7662 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Селективная дезинтеграторная активация портландцемента

ЧАСТЬ 2.

Методы снижения затрат энергии при помоле цемента

Рассмотренная технологическая схема помола материалов в замкнутом цикле, хотя и обеспечивает возможность активации портландцемента, себестоимость повышения его активности все равно остается достаточно высокой. Однако это единственный энергопродуктивный способ увеличить активность портландцемента методом повышения его дисперсности. Высокая стоимость подобных работ объясняется, прежде всего, тем, что тонкий помол цементного клинкера является наиболее энергоемким процессом, а увеличение дисперсности цементного порошка не возможно без серьезных затрат энергии. Именно на помол клинкера приходиться до 70 % энергозатрат при производстве цемента.

Вторая причина высокой себестоимости помола портландцемента является низкая эффективность помольного оборудования, реализующего модель разрушения методом двухстороннего нагружения (деформация сжатия). Шаровые мельницы, являясь наиболее яркими представителями помольного оборудования раздавливающе-истирающего действия, при работе с высокодисперсными материалами характеризуются низкой эффективностью, и КПД их составляет в лучшем случае несколько процентов.

Таким образом, для того чтобы кардинально уменьшить себестоимость активации портландцемента, необходимо прежде всего снизить затраты энергии на разрушение цементного зерна. При этом нужно признать, что большое уменьшение затрат энергии могут дать лишь те способы, при которых материалы имеющие прочность на сжатие большую нежели прочность на растяжение, измельчались бы под влиянием прямых разрывающих воздействий на них, а не в результате первоначальных сжимающих сил. Иными словами в работах по активации портландцемента выполняемых на местах его использования, когда объемы перерабатываемого материала относительно невелики (по меркам цементных заводов) экономически целесообразным являются метод ударного разрушения или как его еще называют дезинтеграторный метод.

Так же для снижения себестоимости активации портландцемента, помимо использования более рациональной модели разрушения цементного зерна, необходимо попытаться сократить объемы частиц, подлежащих измельчению. Соответственно, при сокращении количества объектов разрушения, затраты энергии также снижаются, а вместе с ней и уменьшается себестоимость активации.

Как уже говорилось раньше, при прочих равных условиях, чем выше дисперсность получаемого продукта, тем больше энергии необходимо затратить для ее достижения. Другими словами, чем меньше размер частицы, тем больше энергии требуется для ее разрушения, и наоборот, чем крупнее частица, тем меньше энергии требуется для ее разрушения.

В целом сам процесс тонкого помола является весьма энергоемким, и требует повышенных энергетических затрат по сравнению с более грубым измельчением. К тому же, тонкий помол подразумевает повышение интенсивности энергетического воздействия на обрабатываемый материал, что всегда сопряжено с безвозвратной потерей металла из-за износа помольных органов, который тем выше, чем тоньше частицы обрабатываемого материала (при прочих равных условиях). Тончайшие частицы материала препятствуют эффективному разрушению более крупных зерен, снижая производительность помольного оборудования и увеличивая его энергопотребление. Поэтому своевременное удаление из зоны помола частиц, достигших требуемой тонины, обеспечивает повышение эффективности измельчения. В этом случае значительно меньше частиц материала будет подвергаться безрезультатному нагружению, что обеспечивает снижение энергозатрат на трение частиц между собой и исключает их переизмельчение.

Влияние зернового состав на основные свойства цемента

Исследования показывают, что эффективность, помола цементного клинкера, оцениваемая по оптимальному гранулометрическому составу порошка и минимальному удельному расходу электроэнергии, тем выше, чем быстрее и полнее выделяются из материала наиболее тонкие фракции, затрудняющие процесс измельчения. Именно на своевременном удалении частиц требуемого размера и основана технология с использованием замкнутого цикла помола клинкера, обеспечивающая получение высокодисперсного быстротвердеющего портландцемента, удельная поверхность которого составляет 3500-4500 см 2 /г и выше.

Однако далеко не вся масса цементного порошка нуждается в дополнительном измельчении при его активации, поэтому разделение исходного продукта по размеру частиц является действенным способом снижения себестоимости активации. Именно поэтому работы, связанные с повышением вяжущих свойств цемента заводского изготовления, необходимо рассматривать как комплекс мероприятий, направленных на увеличение дисперсности цементного порошка за счет корректировки его гранулометрического состава.

Известно, что цементный порошок весьма неоднороден по своему гранулометрическому составу, более того степенью неоднородности во многом определяются его физико-технические свойства, в частности равномерность твердения, прочность на разных сроках твердения и т.д. Разные фракции цементного порошка оказывают влияние на прочность цемента, изменяют его водопотребность, пластичность цементного теста, и, наконец, скорость твердения. В связи с этим ряд исследователей рекомендует характеризовать активность цемента не только по удельной поверхности порошка, но и по зерновому составу. Так, А. Н. Иванов-Городов полагает, что равномерное и быстрое твердение цемента достигается при следующих зерновых составах:

зерен мельче 5 мкм — не более 20 %, зерен размерами 5-20 мкм — около 40-45 %, зерен размерами 20-40 мкм — 20-25 %, а зерен крупнее 40 мкм — 15-20 %.

Многочисленные исследования, проводившиеся как в нашей стране, так и за рубежом, позволили выявить следующую зависимость между количеством зерен определенного размера и скоростью твердения портландцемента. Так, частицы размерами 0-5 мкм оказывают решающее влияние на рост прочности цементного камня в первые часы твердения. Именно от частиц этого размера напрямую зависят сроки начального схватывания портландцемента. Частицы размером 5-10 мкм влияют на прочность цементного камня в 3-7 суточном возрасте, а фракция 10-20 мкм определяет прочность в 28 суточном и более позднем возрасте. Установлено, что, измельчая один и тот же клинкер и соответственно изменяя долю частиц размером 5-20 мкм в общей массе цементного порошка, можно получать портландцемент марок 600, 700 и 700 БТЦ (аббревиатура БТЦ расшифровывается как — быстро твердеющий цемент).

Таким образом, для повышения активности портландцемента, либо обеспечения возможности регулирования прочности бетонных изделий в разные сроки твердения, достаточно увеличить долю частиц определенного размера в общей массе цементного порошка. Увеличение процентного содержания частиц нужных размеров естественно происходит за счет дополнительного измельчения крупных цементных зерен, которые в достаточном количестве присутствуют даже в высокомарочном цементе, не говоря уже о материале среднего качества. Естественно, помол относительно крупных цементных зерен, требует меньших затрат энергии, поэтому его себестоимость, относительно помола тонких частиц, невелика.

Принципы селективного измельчения цементного зерна

Для того чтобы реализовать технологию выборочного или иначе селективного измельчения в работах по активации портландцемента, необходимо провести первичную классификацию материала, для выделения «балластной» фракции, состоящей из частиц требуемых размеров, дополнительное измельчение которых не целесообразно.

Термин «первичная» классификация вводится специально, чтобы отразить суть метода селективного измельчения. Если в производстве портландцемента используется технологическая схема замкнутого цикла измельчения, когда в процессе помола клинкера, частицы требуемого размера извлекаются уже после первичного помола, в этом случае имеет место классификация «вторичная», так как классифицирующий агрегат работает с материалом, прошедшим стадию первичного измельчения. Предлагаемый метод использования «первичной» классификации при активации портландцемента, заключается в том, что классифицирующий агрегат устанавливается перед помольной установкой, что позволяет провести первичное разделение поступающего на помол материала, а значит выделить цементные зерна нужного размера, исключив их нагружение в помольном агрегате. Частицы, прошедшие классификацию, отправляются в приемный бункер тонкого продукта, частицы не прошедшие классификацию отправляются на помол.

Таким образом «первичная» классификация портландцемента позволяет выделить из основной массы цементного порошка от 30 до 60 % частиц, дальнейшее измельчение которых не только экономически нецелесообразно, но и вредно по причине их переизмельчения ! Удаление «балластной» фракции из основной массы активируемого цемента позволяет снизить требования к размольной мощности агрегатов измельчения и использовать измельчительное оборудование, производительность которых по помолу ниже, чем общая производительности технологической линии активации портландцемента, что было совершенно не возможно при старых схемах активации.

Однако, сама по себе «первичная» классификация, хотя и позволяет в значительной степени уменьшить нагрузку на помольный агрегат, как в части снижения объемов перерабатываемого материала, так и в части требований к дисперсности получаемого продукта, это еще не сам метод селективной дезинтеграторной активации портландцемента, а только его составляющая.

В принципе для дополнительного помола выделенной фракции можно использовать помольные агрегаты различной конструкции, в том числе и мельницы барабанные шаровые и мельницы вибрационные, но эффект активации портландцемента в этом случае будет не полным, применение агрегатов измельчения ударного действия будет в любом случае предпочтительным. Причина этого заключается в том, что шаровая мельница, является помольным агрегатом, характеризуемым крайне низкой избирательностью измельчения.

Для продукта измельчаемого методом раздавливания- истирания (модель разрушения — деформация сжатия) свойственен весьма разнообразный гранулометрический состав, который представлен мелкими (переизмельченными), частицами ( 2 /г. Даже быстротвердеющий высокомарочный цемент с удельной поверхностью 4500 см 2 /г обычно имеет 2-5% частиц размерами более 80 мкм.

Метод ударного измельчения цементного зерна, напротив характеризуется достаточно узкой гранулометрией, процентное содержание в порошке частиц средней фракции при измельчении материала методом свободного удара гораздо выше, нежели при других способах помола. Поэтому, основной прирост прочности цемента, активированного ударным методом, наблюдается не в первые часы твердения, а спустя 3-7 суток. Что объясняется, прежде всего, высокой избирательностью измельчения методом свободного удара.

При ударном, или как его еще называют дезинтеграторном измельчении цементного зерна, гранулометрия получаемого продукта в основном зависит непосредственно от скорости свободного удара. Так, для разрушения цементного зерна, в зависимости от его размера, необходима строго определенная энергетика ударного воздействия. Чем выше скорость помольного органа (для дезинтегратора, центробежно-ударной мельницы) или скорость самой разрушаемой частицы (для струйной мельницы), тем меньше размер частиц в готовом продукте. Учитывая высокую гранулометрическую однородность материала, полученного в результате ударного измельчения, можно сделать вывод о самом характере такого измельчения.

Если при истирающем помоле разрушающее воздействие помольных органов отражается на всем ассортименте размеров частиц, то при ударном измельчении разрушаются лишь те частицы, размер которых соответствовал интенсивности ударного воздействия. Или другими словами, при недостаточно мощном ударе, измельчаются только относительно крупные, малоактивные цементные зерна, не домолотые заводскими шаровыми мельницами. Если скорость удара будет увеличена, начнется разрушение «хвостов» средней фракции, если скорость удара еще повыситься начнется уменьшение размеров средней, а затем и верхней части «средней» фракции и так далее.

Многочисленные опыты показали, что у портландцемента, имеющего остаток на сите № 008 — 20%, в результате дезинтеграторного измельчения и как следствие выравнивания зернового состава средней части, частицы размерами более 80 мкм переходят в среднюю фракцию с размерами частиц менее 40 мкм. Иными словами, крупные неактивные цементные зерна в результате ударного измельчения, переходят в активную среднюю фракцию, оказывающую основное влияние на прочность цементного камня в первые дни, недели и месяцы его твердения.

Именно высокая избирательность дезинтеграторного измельчения обеспечивает возможность получения активированного портландцемента средних показателей удельной поверхности, но с полным отсутствием остатка на сите № 008, и чрезвычайно малым остатком на сите № 006.

Соотношение основных фракций цементного зерна после помола наглядно демонстрируют прилагаемые гистограммы, позволяющие определить процентное содержания частиц различных размеров в цементных порошках сопоставимой удельной поверхности, но полученных на разных помольных агрегатах.

Гистограмма 1 — Количество частиц данного размера порошка, дезинтеграторного измельчения (V max = 160 м/c )

Источник