- Утепление натуральными материалами – каркасный соломенный дом от умельца FORUMHOUSE

- Выбираете энергоэффективные решения?

- Геотермальный тепловой насос EU (старт/стоп)

- Геотермальный тепловой насос IQ (псевдоинвертор)

- Геотермальный тепловой насос IQ (инвертор)

- Содержание

- Экскурс в историю

- Каркасный соломенный дом от cvz

- Соломобетон или арболит из соломы и цемента: производство своими руками и применение

- Где взять солому?

- Что такое соломобетон?

- Производство своими руками

- Пропорции

- Перемешивание

- Формовка

- На стене

- На станке

- Как применять блоки?

- Плюсы и минусы арболита из соломы

- Традиционный цемент

- Вспененные бетоны

- Деревобетоны

- Саман

- Видео по теме

- Заключение

Утепление натуральными материалами – каркасный соломенный дом от умельца FORUMHOUSE

Выбираете энергоэффективные решения?

Обратите внимание на геотермальные тепловые насосы FORUMHOUSE

Геотермальный тепловой насос EU (старт/стоп)

Геотермальный тепловой насос IQ (псевдоинвертор)

Геотермальный тепловой насос IQ (инвертор)

Каркасное домостроение получает все большее распространение в сегменте загородного строительства, как и возведение энергоэффективных конструкций. Чаще всего для создания теплового контура самозастройщики применяют каменную вату, реже — засыпные или задувные утеплители. Если говорить о натуральных теплоизоляционных материалах, то здесь лидирует солома и ее вариации – легкий или тяжелый саман. Один из умельцев нашего портала как раз построил загородный дом по каркасной технологии с утеплением соломенными тюками по всему контуру. Его опыт не только интересен, но и полезен для всех, кто задумывается о подобной технологии.

Содержание

- Экскурс в историю

- Каркасный соломенный дом от cvz

Экскурс в историю

Солома – интернациональный материал; саманные мазанки, сложенные из глиняно-соломенных брикетов и с двух сторон обмазанные глиняной же штукатуркой – классика славянского деревенского домостроения. Немцы использовали саман в качестве заполнителя для фахверковых домов, а французы в начале девятнадцатого века наловчились делать из соломы целые стеновые панели. Что касается строительства из соломенных тюков, то тут постарались американцы, конкретнее, жители штата Небраска, разработавшие механические тюкователи, позволившие получить прессованные брикеты высокой плотности. На такие свершения их толкнуло отсутствие иного строительного материала в степном штате, ориентированном на выращивание злаков.

Каркасники же скандинавы испокон веков утепляли всеми подручными материалами, в том числе и соломой, так как ни каменной ваты, ни структурных панелей еще не изобрели. Утепление же тюками, а не насыпью, позволяет добиться большей плотности, кроме того, на прессованную солому значительно лучше ложится глиняная штукатурка.

Каркасный соломенный дом от cvz

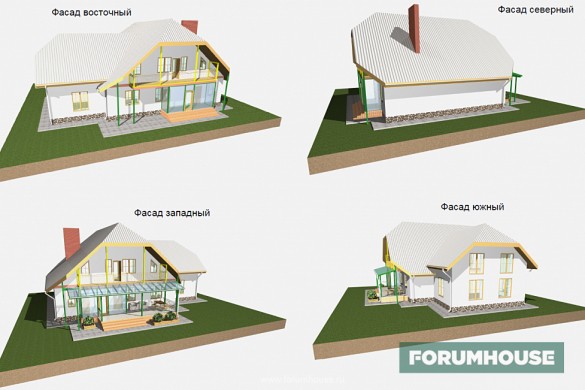

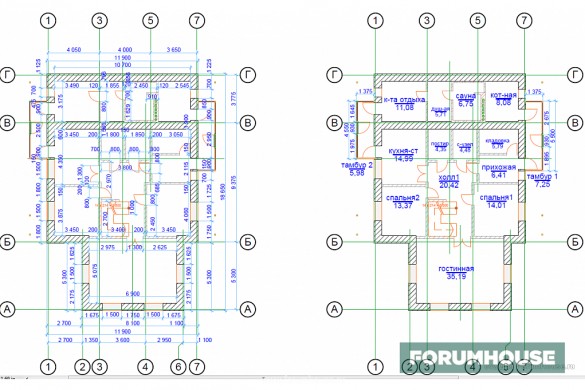

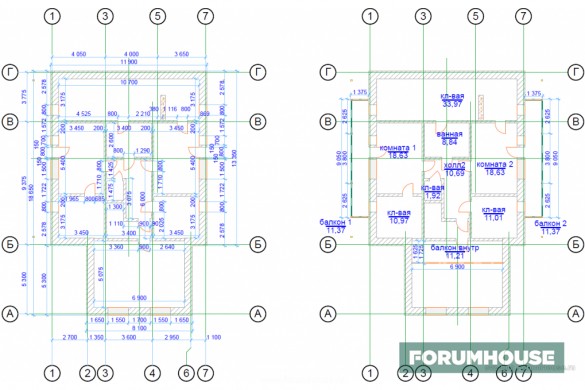

Хочу поделиться проектом и опытом строительства своего дома, может, кому пригодится. Фундамент: свайный, на асбоцементных трубах диаметром 200 мм. Второй этаж: мансардный, но основные помещения нормальной высоты, срезаны только стены подсобных помещений. Стены, пол и крыша утепляются соломенными блоками.

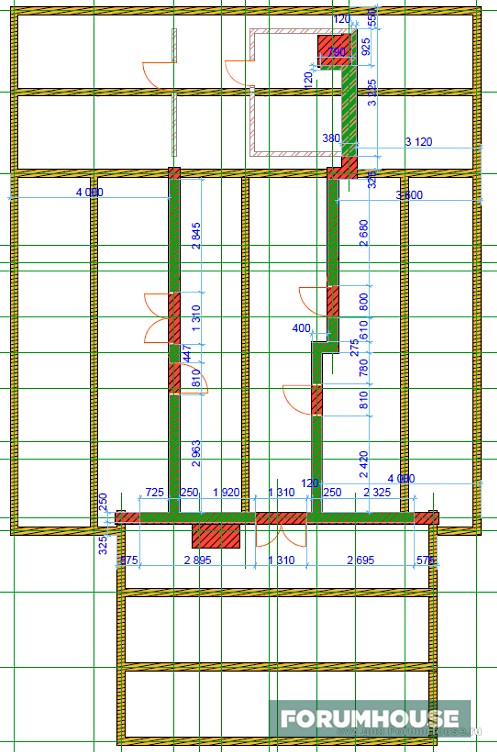

Сравнительно небольшая масса деревянного каркаса с соломенным заполнением дает возможность сэкономить на возведении монолитного фундамента. Но так как запланировано несколько кирпичных перегородок, с целью повышения теплоемкости дома и создания системы отопления с контуром, уложенным в эти стены, под ними залит ростверк.

Спроектированный профессионалом каркас отличался простотой и удобством сборки и проблем исполнителям не создал, тогда как сложная кровельная система оказалась «по зубам» только четвертой бригаде, да и они ее собирали три с лишним месяца. В качестве покрытия умелец выбрал шифер, но осовремененный – окрашенный в модный шоколадный цвет. По мнению cvz, это оптимальный материал по соотношению цены, практичности и привлекательности.

Кровельный «пирог» выполнен следующим образом:

Солома приобреталась в рулонах, а так как подходящей установки для тюкования поблизости не нашлось, сделали свою – солома набивается вручную, после чего прессуется до заданной плотности и вручную же фиксируется веревкой. Несмотря на низкую производительность и трудоемкость процесса, самодельная тюковалка осилила запланированный объем около 2000 тюков, за неимением более технологичного варианта исполнения.

На вопрос участников темы, почему предпочел тюки легким саманам, отвечает так.

Саман холоднее, а у нас тут морозы за -30⁰ не редкость. Кроме того, нужно много времени на просушку и утеплить крышу таким способом будет очень затруднительно. Кровля у меня уже сделана, блоки в крышу будем устанавливать изнутри. Хотя все относительно, я не только из-за дешевизны обратился к соломе. Саман мою задачу решить так же хорошо не сможет, так как я хочу утеплить соломой дом со всех сторон, а не только стены. Крыша у меня мансардная, поэтому я не могу на чердаке просто набросать солому. Немаловажно, что сухими тюками можно утеплять и по морозам, тогда как с мокрыми процессами строительный сезон ограничен.

После укладки в стены выступающую солому постригли кусторезом, чтобы упростить дальнейшее оштукатуривание. Чтобы выдержать уровень, на элементы каркаса набили «маячки» из прямоугольников толстой фанеры. В дальнейшем к ним же будет крепиться обрешетка под вентилируемый фасад. Изначально планировалось три слоя штукатурки, но получилось четыре:

- Жидкий раствор глины, тщательно вмазанный в поверхность тюков.

- Раствор глины с песком более густой консистенции.

- Раствор из глины и гипсовой штукатурки (1/10) – использовали для заделки трещин, смыло косым дождем.

- Раствор известковой штукатурки – для предотвращения образования трещин.

Пол утеплен соломенными тюками поверх чернового слоя из фанеры (влагостойкая, 100 мм), сверху тюки покрыты глиняным раствором.

Интересна реализация безрамного остекления – для минимизации теплопотерь большинство окон глухие, а стеклопакеты вставлены не в заводской алюминиевый профиль, а в самодельные рамы.

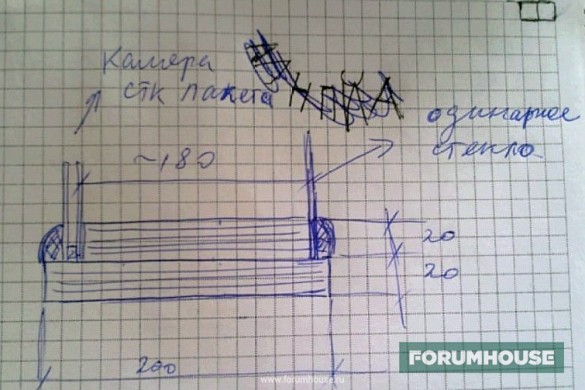

Утвердили с прорабом такой вариант: из влагостойкой фанеры толщиной 20 мм делается коробка глубиной на толщину стен, плюс 50 мм (запас на обшивку внутренних стен гипсокартоном). Это будет и рама, и откосы в одном флаконе: внутри рамы на шурупы и клей садится полоска из той же 20 мм фанеры, шириной 180 мм. С двух сторон к ней будут приставляться стеклопакеты, с наружной стороны стеклопакетов – штапики. Примерно как на чертеже, но тогда мы думали сделать коробку глубиной 200 мм, а потом решили расширить на всю толщину стены.

В качестве финишного слоя в системе вентилируемого фасада умелец выбрал нарезанный на фрагменты плоский шифер – раскладка «чешуйками» вразбежку, с перехлестом листов в горизонтальных рядах. Несмотря на смачивание листов с помощью мойки под давлением, полностью убрать пыль не получилось.

Покрывали листы специальной фасадной краской в два слоя, первый проходили краскопультом, второй – поролоновым валиком на длинной ручке. В качестве крепежа – черные саморезы, по три штуки на планку, следующий ряд перекрывает шляпки от саморезов на предыдущем. Чтобы предотвратить затекание воды под облицовку при сильных дождях, поверх горизонтальной обрешетки набили ветрогидрозащитную мембрану.

Углы защитили металлическими накладками в цвет кровли – ширина стороны составляет 100 мм.

После облицовки фасада установили окна – два однокамерных стеклопакета с обычным стеклом толщиной 5 мм, разнесены на 15 см и установлены приведенным ранее способом. Стеклопакеты смонтированы без уплотнителей, только на герметик, в рамах между ними — отверстие для компенсации влажности и давления.

Внутренние перегородки и перекрытие утеплили также соломенными тюками, только пресс собрали деревянный и меньших габаритов.

Изнутри по соломенным стенам сначала два слоя черновой штукатурки – промазка жидко разведенной глиной и более толстый слой из глины и гипсовой штукатурки. Сначала умелец хотел выровнять все поверхности ГКЛ, но бывалые форумчане его отговорили, в результате гипсокартон только по перегородкам, а несущие стены вывели все же штукатуркой. Так как соломенное заполнение – это повышение пожарной опасности, вся проводка, проходящая внутри, уложена в специальную гофру из негорючего пластика.

Из-за просчетов при проектировании свайного фундамента, внутренние стены продавили основание на несколько сантиметров, что создало сложности при установке дверей, поэтому черновой пол пришлось выводить в «ноль». На втором этаже, где впоследствии уложили кварцвиниловое покрытие, основание выполнили двумя слоями фанеры, с перехлестом швов.

Наступившая зима выявила солидные теплопотери через стыки между черновым полом и стенами. После того, как все швы пропенили, явные сквозняки исчезли. Однако осталась проблема оттока тепла сквозь незакрытые торцы тюков в подкровельном пространстве – проблему решили, засыпав сверху слой эковаты (20 см). Несмотря на солидную толщину блоков (40 см) в полу, он также упускал тепло, что доказала проверка тепловизором. Изрядно помучавшись, подполье дополнительно утеплили слоем ЭППС (40 мм) по всему периметру, поверх фанерного основания. Также на будущее запланирована утепленная отмостка и утепленный же цоколь, чтобы максимально сократить отток тепла.

Нынешней зимой дом использовался периодически, соответственно, отапливался также, наблюдается явный перерасход энергоносителей. Почему так происходит, и как с этим бороться, топикстартер будет разбираться, когда закончит внутреннюю отделку и переедет на ПМЖ. И уже следующая зима будет тестировать проведенные мероприятия. Тем не менее, уже сейчас есть и положительные моменты, которые перевешивают все недочеты.

В этом сезоне в доме стало теплее, так как я дополнительно утеплил его снизу (подшили листами ЭППС 40 мм) и сверху (20 см эковаты на чердаке поверх соломы). Но сказать, что дом потребляет мало энергии на отопление – пока не могу. Тут много факторов, и какие из них важнее, мне пока непонятно. По-настоящему я смогу оценить результат, когда начну там постоянно жить. Теперь о приятном: по ощущениям – в этом доме очень легко дышится, нет избыточной влажности и духоты, хотя вентиляция в доме практически отсутствует. Жена у меня очень плохо высыпалась в квартире, а тут она себя чувствовала с утра очень хорошо. В общем и целом – хорошо!

Как бы то ни было, умелец своим домом доволен и не жалеет о выбранном конструктиве, несмотря на имеющиеся проблемы. А его опыт может быть полезен тем, кто также задумывается о соломенном заполнении.

Все подробности строительства с видеоотчетами – в теме о каркаснике с соломенным утеплением. Об энергоэффективном доме по монолитной технологии – в статье про керамзитобетон, еще один конструкционно-теплоизоляционный материал – полистиролбетон. В видео – о реальном доме по технологии пассивного домостроения.

Источник

Соломобетон или арболит из соломы и цемента: производство своими руками и применение

В настоящее время набирает обороты популярность строительства домов из экологически чистых материалов.

Однако при этом солома не заслуженно уходит на второй план по частоте использования после древесины.

Одним из способов применения соломы является изготовление соломобетона – легкого и теплого строительного материала, пригодного для возведения малоэтажных зданий.

По своим характеристикам и применению этот материал близок к деревобетонам и саману, однако заметно превосходит их по прочности на излом.

Где взять солому?

Основными поставщиками являются крупные и мелкие фермерские хозяйства, выращивающие соответствующие культуры.

Стоимость соломы напрямую зависит от того, насколько она востребована в этом самом хозяйстве.

Ведь такие растительные отходы, если их некуда применить, требуют особых условий хранения или утилизации, что для производителя оборачивается расходами. Поэтому всегда есть шанс получить ее если не бесплатно, то очень дешево.

Более подробную информацию по этому вопросу вы найдете тут.

Что такое соломобетон?

Соломобетон (другое название арболит) — это смесь, состоящая из:

- органического наполнителя (соломы);

- вяжущего вещества (цемента);

- укрепляющего компонента (песка);

- минерализаторов (известь и т. д.);

- различных добавок, меняющих свойства смеси до или после застывания.

Чем выше содержание наполнителя, тем менее прочным, зато более теплым и легким получается готовый материал, поэтому процентное содержание каждого компонента приходится подбирать индивидуально.

Увеличивая количество цемента и песка, получают стеновой арболит, который после застывания обладает хорошей несущей способностью и пригоден для возведения несущих стен.

Увеличивая количество соломы, получают хороший и прочный утепляющий материал, пригодный для наружной или внутренней отделки.

Соломобетон бывает двух видов:

- бетонная (растворная) смесь;

- готовые блоки.

Бетонную или растворную смесь применяют для возведения монолитных стен, а также создания утепляющего слоя. Блоки применяют так же, как любые другие похожие стройматериалы, то есть складывают из них несущие или утепляющие стены.

Тем не менее, необходимо ориентироваться на него, ведь он регламентирует такие характеристики соломобетона, как:

- прочность на сжатие;

- теплопроводность;

- плотность для того или иного применения;

- паропроницаемость.

Производство своими руками

- тщательная сушка соломы;

- измельчение растительного материала;

- нейтрализация сахаров;

- увеличение пластичности цементного и цементно-песчаного растворов при минимальном количестве воды;

- тщательное перемешивание.

Содержащаяся в растительных останках влага тоже участвует в процессе гидратации цемента, поэтому солому перед приготовлением цементобетона необходимо тщательно просушить.

Измельчать материал можно до или после сушки. Оптимальная длина фрагментов 5–10 см, тогда они будут эффективно армировать застывающий материал, но не помешают его тщательному перемешиванию.

Еще одним важным фактором является нейтрализация сахаров, которые замедляют кристаллизацию бетона, а также снижают его прочность после застывания, для этого применяют вещества-минерализаторы, например, известь или гидроксид кальция.

Некоторые мастера используют сульфат алюминия, потому что с ним легче работать, но он снижает прочность бетона после застывания на 10–15 %.

Чтобы бетон получился прочным, воды должно быть очень мало (примерно ¾ от объема бетона, то есть на 10 ведер бетона примерно 7 ведер воды). Добавление песка делает раствор еще более густым, из-за чего его сложно смешивать с измельченной соломой. Поэтому сделать смесь более подвижной можно с помощью пластификаторов, которые продают в хозяйственных и строительных магазинах.

Чтобы тщательно и быстро перемешать бетон, необходимо не только загрузить все компоненты в бетономешалку, но и сделать это в правильном порядке, то есть:

- Подготовить водный раствор цемента и минерализатора.

- Добавить в него песок (если необходимо) и пластификатор.

- Загрузить в мешалку необходимый объем соломы.

- Включить мешалку и медленно вливать в нее готовый раствор.

Пропорции

Каких-то четких пропорций соломобетона не существует, потому что многое зависит от того, насколько уплотнена солома, а также от ее размера и формы.

Мы подготовили таблицу, в которую включили примерные массовые доли каждого материала, причем в роли минерализатора негашеная известь, которую сначала нужно погасить:

| Назначение | Доля цемента | Доля извести | Доля песка | Доля соломы |

| Несущие блоки стен двухэтажных зданий | 15 | 15 | 40 | 35 |

| Несущие блоки стен одноэтажных зданий | 10 | 12 | 33 | 45 |

| Блоки для возведения не несущих стен | 10 | 10 | 20 | 60 |

| Утепляющие блоки и панели | 3 | 5 | 0 | 92 |

Все данные приблизительны, ведь, как мы уже говорили, многое зависит от параметров соломы, поэтому перед началом строительства сделайте пробные замесы и сформируйте блоки. Через 30 дней проверьте их прочность на сжатие.

Помните, вес 1 м 3 спрессованной в рулон или брикет соломы для соломобетона составляет 150–450 кг, если же материал лежит насыпью, то его вес составит 40–120 кг.

Перемешивание

Из-за большого объема измельченной растительности замешивать бетон придется для небольшого количества блоков.

Кроме того, вам придется придумать систему, подающую готовый раствор в бетономешалку с такой скоростью, чтобы весь объем вошел за 3–5 минут.

Можно поставить на каком-то возвышении таз для раствора и присоединить к нему шланг подходящей толщины.

Вот порядок действий:

- с помощью весов отмерьте количество соломы, необходимое для изготовления нескольких блоков и разделите их на порционные кучки или определите объем соломы, необходимый для изготовления одного стандартного (по ГОСТ) блока;

- загрузите в бетономешалку растительный материал для одного блока, если остается много места, то еще для одного или двух, чтобы определить вместительность миксера;

- выгрузите всю солому и загрузите в мешалку остальные компоненты для изготовления требуемого количества раствора;

- вылейте раствор в емкость, из которой затем можно будет заливать в бетономешалку;

- загрузите в миксер необходимое количество соломы;

- запустите бетономешалку и постепенно заливайте туда раствор, стараясь уложиться за 3–5 минут.

Помните, лучше делать блоки стандартных размеров, потому что для них проще достать формы. Если размер блока получится отличным от рекомендованных в ГОСТ 6133-99 «Камни бетонные стеновые. Технические условия.», то придется сильно потратиться на изготовление форм по индивидуальным размерам.

Формовка

Блоки можно формировать двумя способами, то есть на:

На стене

Для такого способа формовки необходима переставная опалубка, в которой после уплотнения одного фрагмента и заливки другого вытаскивают перемычку между ними.

Опалубку можно сделать из различных материалов, главное, чтобы внутренний размер каждого ее отделения полностью соответствовал уплотненному объему материала для одного блока.

При таком способе формовки возводите стену по одному ряду, то есть, постепенно передвигая опалубку, или сдвигая лишь поперечные перемычки, заполняйте бетоном весь ряд. Через сутки, когда цемент схватится, убирайте опалубку, а еще через сутки, когда стена наберет хоть немного прочности, возводите следующий ряд.

Нежелательно возводить следующий ряд сразу же после снятия опалубки, ведь стена еще не набрала прочности, поэтому механическое воздействие на бетон, уплотняющее его, будет одновременно разрушать нижний ряд, лишая его прочности.

Для уплотнения бетона в опалубке можно использовать различные строительные вибраторы или другой подходящий инструмент. Необходимо закончить уплотнение до окончания времени жизни раствора, иначе он начнет кристаллизоваться и любое воздействие на него лишь снизит прочность.

На станке

Станок для изготовления блоков состоит из:

- вибростола;

- форм (матриц) для блоков.

Вибростол создает вертикальные и горизонтальные вибрации, уплотняющие бетон благодаря его высокой плотности и вызванной ей инерционности. Этот механизм можно купить или сделать самостоятельно, главное, подобрать такое оборудование, производительность которого будет сопоставима с количеством единовременно производимых блоков.

Можно взять вибростол с более крупной площадкой, однако стоимость такой техники зависит как раз от размера рабочей поверхности и способности выдерживать определенный вес, поэтому нет смысла переплачивать за слишком большие размеры.

Размер и форма матрицы могут быть любыми, но мы рекомендуем придерживаться параметров, изложенных в ГОСТ 6133-99, тогда в случае поломки одной или нескольких матриц можно будет купить аналоги им на замену.

Готовые блоки могут быть цельными или пустотелыми, первые более крепкие, вторые заметно теплей.

Если вы предпочитаете готовый станок, то недорогие модели можно купить за 10–40 тысяч рублей. Они состоят из вибростола и нескольких матриц, причем их размеры указаны в документации к станку. Вот один из возможных вариантов.

Матрицы можно заказывать как у изготовителей станка, так и других производителей, главное, чтобы они подходили по размерам и форме.

Используйте только металлические формы, потому что деревянные плохо переносят вибрацию, а без виброуплотнения невозможно сделать прочный блок. Помните, чем меньше цемента в блоке, тем дольше его нужно держать в матрице, чтобы он успел набрать достаточно прочности.

Стеновые блоки можно вытаскивать сразу после уплотнения, если вы правильно подобрали количество воды и смесь выглядит почти сухой. Утепляющие блоки лучше оставить на 2–3 часа, чтобы они успели набрать хоть немного прочности.

Как применять блоки?

Готовые изделия укладывают так же, как обычные кирпичи или стеновые блоки, то есть на песчано-цементный раствор.

Изделия, не содержащие песка, можно резать ножовкой по дереву. Готовую стену необходимо снаружи защитить от влаги, потому что этот материал очень гигроскопичен, а попавшая внутрь вода разрушает его.

Когда вы будете формировать проемы под окна и двери, поверх них либо заливайте железобетонную перемычку, либо укладывайте деревянный брус, по сечению аналогичный блокам. Не забудьте обработать брус препаратами, защищающими от гниения и воды.

Первый ряд стены обязательно отделяйте от фундамента слоем надежной гидроизоляции, это защитит его от разрушения. Последний ряд стены накрывайте железобетонным поясом с вмонтированными в него элементами фиксации кровли.

Не крепите мауэрлат к соломобетонным блокам, при сильном ветре крыша разрушит стену и дому потребуется капитальный ремонт.

Бетонный пояс легко выдержит такие нагрузки и равномерно распределит их по всей стене, благодаря чему даже сильный ветер не навредит дому.

Для наружной отделки используйте материалы, отталкивающие воду, но пропускающие водяной пар. Паропроницаемость соломобетона гораздо выше, чем у большинства строительных материалов, поэтому если правильно отделать стену снаружи, то внутри всегда будет умеренно сухой и комфортный микроклимат.

С шагом 3–4 ряда укрепляйте стену поясом из арматуры, она придаст дому необходимую жесткость и прочность.

Если приходится изготавливать блоки зимой, то делайте следующее:

- выполняйте все работы в отапливаемом помещении;

- подогревайте воду;

- добавляйте в воду поташ и хлористый кальций, которые снижают температуру замерзания бетонной смеси и ускоряют ее застывание;

- оставляйте готовые блоки в теплом помещении хотя бы на неделю.

Плюсы и минусы арболита из соломы

Чтобы определить преимущества и недостатки соломобетона, мы будем сравнивать его со следующими материалами:

- традиционными бетонами;

- вспененными бетонами;

- деревобетонами, то есть другими видами арболита;

- саманом.

Традиционный цемент

- низкая теплопроводность, благодаря которой сокращаются расходы на отопление;

- невысокая цена (если растительные отходы удалось получить бесплатно);

- небольшой вес даже блоков для несущих стен, благодаря их невысокой плотности;

- высокое звукопоглощение;

- хорошая паропроницаемость.

Соломеннобетонные стены даже с минимальным содержанием растительных материалов в 1,5–3 раза лучше по уровню теплопотерь. Поэтому по данному параметру стена толщиной даже в половину блока (19–20 см) сопоставима с такой же стеной из кирпича или бетона толщиной 40–60 см.

Если же растительных отходов в них около половины, то по уровню теплопроводности материал приближается к пенобетонам и газобетонам, но превосходит их по прочности.

Стоимость строительства дома включает в себя затраты на покупку основных материалов, поэтому если получится достать бесплатную или крайне дешевую солому, то можно будет существенно сэкономить.

Благодаря невысокой плотности и вызванному ей относительно малому весу, работать с опилкобетонными блоками гораздо легче, чем с тем же шлакоблоком.

Благодаря высокому звукопоглощению, стены из этого материала, особенно если содержание соломы в них ≥50%, хорошо глушат звук, поэтому затраты на звукоизоляцию будут гораздо ниже, чем в доме с бетонными или кирпичными стенами.

Высокая паропроницаемость обеспечивает постоянный комфортный микроклимат в помещениях дома, поэтому жить в нем почти так же комфортно, как и в строениях из бревна или натурального бруса.

- малая несущая способность;

- высокая гигроскопичность;

- уязвимость перед гнилью и различными вредителями;

- низкая огнестойкость.

Из-за невысокой прочности соломы блоки даже с незначительным ее содержанием по несущей способности сильно уступают традиционным бетонам, поэтому такие блоки можно применять только для возведения малоэтажных конструкций.

Растительные отходы обладают пористой структурой, поэтому легко впитывают воду даже находясь внутри бетонного камня. Это приводит к разрушению камня, которое резко усиливается во время морозов.

Солома даже после обработки известью в условиях высокой влажности может стать кормом для различных вредителей, в том числе гнили и плесени. Если это произойдет, то материал начнет постепенно терять прочность.

Несмотря на то, что соломобетон не горит, под воздействием высокой температуры в растительных фрагментах начинается процесс пиролиза, они теряют прочность и выделяют пиролизный газ, однако из-за недостаточной скорости выделения это не влияет на интенсивность пожара.

Но пиролизный газ, окисляясь, увеличивает содержание ядовитых веществ в дыме, что затрудняет эвакуацию людей и тушение пожара. Однако из-за того, что процесс пиролиза начинается лишь через 1,5–3 часа после возгорания, он редко оказывает реальное влияние на пожар.

Вспененные бетоны

Существенными плюсами пенобетонов являются низкая гигроскопичность и неуязвимость для вредителей, поражающих растительные отходы.

По способности удерживать тепло и гасить звуки они тоже сопоставимы, исключение составляет лишь полистиролбетон, который заметно их превосходит.

Основным преимуществом соломобетона является высокая паропроницаемость, благодаря чему в таком доме, даже при не слишком эффективной вентиляции, всегда сухо.

Деревобетоны

Сравнивать этот материал и соломобетон бессмысленно, потому что многое зависит от характеристик растительных компонентов, но в среднем последний немного превосходит по прочности на изгиб и несколько уступает по гигроскопичности.

Остальные параметры, при одинаковой плотности и равном массовом содержании растительного наполнителя, примерно одинаковы.

Саман

Саман очень близок по своим параметрам к соломобетону, но заметно уступает ему в несущей способности, поэтому его используют только для возведения невысоких одноэтажных домов и хозпостроек.

Кроме того, под воздействием высокой влажности он теряет свою прочность, поэтому, если стены не защищены от влаги, то дом может обрушиться. Основным плюсом самана является его крайне невысокая теплопроводность, благодаря чему саманный дом всегда кажется более теплым, чем даже построенный из арболита.

Видео по теме

Предлагаем вашему вниманию видео ролик о соломобетоне, в котором автор, в том числе, тестирует стены из данного материала на прочность:

О том, как сделать вибростол своими руками:

Заключение

Соломобетон – это современный строительный материал, подходящий для возведения хозяйственных построек и малоэтажных зданий. По своим параметрам он сопоставим с другими видами арболита (деревобетона), поэтому имеет как преимущества по сравнению с тяжелыми бетонами или изделиями из них, так и недостатки.

Кроме того, это хороший способ утилизации избытков соломы, ведь она эффективно заменяет такие компоненты стеновых блоков, как керамзит или полистирольные шарики.

Источник