ЦЕМЕНТИРОВАНИЕ СКВАЖИН И ЕГО РАСЧЕТ

Тампонирование скважин цементом или содержащими цемент материалами называется цементированием.

Цементирование применяется в наиболее ответственных случаях,когда нужно получить прочный и плотный тампон на весьма продолжительное время.

Для цементирования скважин применяется высококачественный портландцемент марок 500 и 600, называемый тампонажным.

При смешивании с водой тампонажныйцемент образует легко подвижный раствор, который с течениемвремени загустевает и постепенно превращается в прочныйцементный камень.

Сроки и прочность схватыванияцементного раствора зависят от качества цементного порошка,тонкости его помола, количества и качества содержащейся в растворе воды.

Количество воды длязатворения раствора определяется водоцементным фактором,выражающим массовое соотношение воды и сухого цемента вединице объема раствора

Обычно принимают m=0,4-05, при m = 0,4 цементный раствор называют 40 %, при m = 0,5 – 50 %-ным.При меньших значениях mмал период жидкого состояния раствора, а прибольших — резко снижается прочность цементного камня.

Применяемый при разведочном бурении цемент имеет начало схватывания, т. е. начинает терять подвижность, не ранее 3 ч и не позднее 3 ч 30 мин после затворения раствора. За период от начала затворения и до начала схватывания цементного раствора необходимо произвести его закачивание к намеченномуместу установки тампона.

Конец схватывания цементного раствора, когда он полностью теряет подвижность, наступает не позднее 3 ч после начала схватывания. От начала и до конца схватывания цементный раствор должен находиться в покое, так как перемешивание его отрицательно сказывается на прочности цементного камня.

Повышение температуры среды, в которой находится цементный раствор, является активным ускорителем его схватывания. Поэтому в глубоких скважинах с высокой температурой у забоя применяют специальные цементы, на которые температура оказывает меньшее влияние.

Кроме того, для замедления схватывания используютдлительную промывку скважины сильно охлажденной промывочной жидкостью, а также добавление в цементный раствор замедлителей схватывания, в качестве которых применяют сернокислое железо, ССБ или КМЦ в количестве до 1% от массы сухого цемента. Весьма целесообразно введение в цементный раствор тонко измельченного кварцевого песка (до 30-40% от массы сухого цемента) с добавкой КМЦ. При этом наряду с замедлением схватывания раствора экономится дорогостоящий портландцемент и повышается устойчивость цементного камня к воздействию на него агрессивных сульфатных вод.

Наиболее простым и широко применяемымпри разведочном

бурении способом цементирования являетсяпогружение башмака обсадной колонны в цементный раствор, залитый на забой скважины. Забойное цементирование производится для изоляции нижнейпри забойной части колонны обсадных труб, поэтому высота подъемараствора в затрубном пространстве достаточна в пределах2-3 м. Необходимое для цементирования количество растворазакачивается в скважину через заливочные трубы. Обсадная колонна при этом подвешена над забоем на расстоянии 3-5 м. По окончании закачивания цементного раствора заливочные трубы приподнимают над его поверхностью и, промыв водой, извлекают из скважины.

Обсадную колонну опускают на забой и оставляют в покое примерно на сутки, после чего разбуривают цементную пробку в трубах и продолжают углубление скважины.

Если необходима большая высота подъема цемента в затрубном пространстве (на любое расстояние от забоя, вплоть до устья скважины), применяется цементирование под давлением с разделяющими пробками.

По истечении времени, необходимогодля твердения цементного раствора, проверяют герметичность колонны, а затем герметичность затрубного пространства.

Герметичность колонныпроверяют при наличии в нижней части цементной пробки. Для испытания же герметичности затрубного пространства необходимо разбурить специальным пикообразным долотом цементную пробку в трубах и на 1-2 м углубить скважину ниже башмакаобсадной колонны.

Проверка герметичности колонны и затрубного пространства может быть проведена двумя способами: опрессовкой или понижением

уровня жидкости в скважине.

Первый способ применяют в том случае, когда тампонажная колонна наполнена жидкостью. Через цементировочную головку в колонну труб нагнетают воду и поднимают давление до 40-60 кгс/см 2 . Если в течение 30 мин давление упадет не более чем на 5 кгс/см 2 , герметичность считается удовлетворительной.

Второй способ испытания на герметичность обычно применяется при бурении скважин на воду. Промывочную жидкость вычерпывают из труб, понижая уровень не менее чем на 2 /3, и, закрыв скважину, оставляют ее в покое на сутки. Если в течение 24 ч уровень жидкости поднимется не более чем на 1 м, герметичность признается удовлетворительной.

Обнаруженные в результате испытаний скважины неплотности в колонне или дефекты тампонирования устраняют повторным цементированием.

Расчет цементирования скважины производится с целью определения потребного для производства работ количества материалов (цементного порошка, воды, продавочной жидкости), выбора типа насоса или цементировочного агрегата.

Объем цементного раствора, необходимый для создания в затрубном пространстве цементного кольца высотой hицементного столба внутри колонны высотой hQ(рисунок 15.1), определяется по формуле:

где Dc — диаметр скважины, м;

Dн — наружный диаметробсадных труб, м; Dв — внутренний диаметр

обсадных труб, м; k — 1,2-1,3 — коэффициент, учитывающий потери цементного раствора и дополнительный его расход на заполнение расширение скважины.

Потребное количество сухого цемента для приготовления цементного раствора

где γц – удельный вес сухого цемента (γц= 3,05-3,2 тс/м 3 );

γв – удельный вес воды, тс/м 3 ; m – водоцементный фактор;k = 1,1-1,15 – коэффициент, учитывающий потери сухого цемента при приготовлении цементного раствора.

Рисунок 15.1 – Схема к расчету цементирования скважины

Количество воды, необходимой для приготовления цементного раствора

Для продавливания цементного раствора необходимо закачать продавочную жидкость в объеме

где L – глубина скважины, м;

kж – коэффициент, учитывающий сжатие жидкости (принимается для воды kж=1, для глинистого раствора kж=1,05).

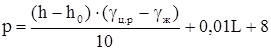

Давление, необходимое для продавливания цементного раствора

где γц.р – удельный вес цементного раствора (γц.р =1,85-1,95 тс/м 3 ); γж – удельный вес продавочной жидкости.

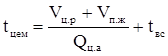

Время, необходимое на цементирование скважины

где tвс – время, расходуемое в процессе цементирования на вспомогательные операции (tвс =10-15 мин);

Qц.а – производительность цементировочного агрегата, м 3 /мин.

Продолжительность цементирования не должна превышать 75 % времени начала схватывания цементного раствора.

ЛИКВИДАЦИЯ АВАРИЙ

Общие сведения

Аварией при бурении называется непредвиденное прекращение углубления скважины, вызванное нарушением нормального состояния скважины или находящегося в ней бурового

Наиболее характерными для вращательного бурения являются аварии:

с бурильными трубами

1) обрыв и развертывание их при бурении;

2) падение части колонны вскважину при спуско-подъемных

с колонковым снарядом

1) развинчивание и оставление в скважине;

2) прихват и затяжки при извлечении из скважины;

с породоразрушающими инструментами

1) оставление в скважине;

2) разрушение алмазосодержащей матрицы;

3) прижог коронки;

с обсадными трубами

1) развинчивание в процессе бурения нижней части колонны;

2) падение части колонны в скважину при ее спуске;

3) обрыв колонны при извлечении из скважины (редко при

4) притертость труб в результате трения о них бурильной

связанные с падением в скважину

1) мелких инструментов или посторонних предметов.

Аварии, возникающие при бурении в скважинах, могут быть обусловлены:

1) геологическими причинами (обвалы стенок скважины в неустойчивых породах, закарстованность и трещиноватость пород, тектонические нарушення, встреча плывуновс большим напором и т. п.);

2) низкой квалификацией бурильщиков и рабочих, отсутствием в бригаде должной трудовой дисциплины, небрежным отношением к уходу за оборудованием и выполнению правил, предупреждающих аварии;

3) использованием неисправного или чрезмерно изношенного оборудования, бурильных и обсадных труб, инструментов и принадлежностей;

4) нарушением элементарных правил технологии бурения, работой на параметрах режима, не соответствующих характеру буримых пород и создающих недопустимые нагрузки на буровой инструмент и оборудование.

Во избежание аварий с бурильными трубами нужно:

1) осуществлять систематический во время каждого подъема осмотр бурильной колонны и своевременно выбраковывать ее части, имеющие дефекты или чрезмерный износ;

2) вести учет продолжительности работы труб, не включать в колонну трубы различного качества;

3) применять бурильные трубы, диаметр которых по возможности ближе к диаметру скважины, использовать резиновые кольца-протекторы, что позволяет уменьшить изгибающие колонну напряжения;

4) правильно отрабатывать бурильные трубы в процессе бурения, чтобы износ был равномерным по всей длине колонны;

5) следить за состоянием резьбовых соединений, свинчивание труб производить до отказа, смазывать резьбу графитовой смазкой;

6) для улучшения условий работы нижней части буровой колонны применять УБТ;

7) все принадлежности для спуско-подъемных операций содержать в постоянной исправности.

Для предупреждения прихватов бурового снаряда в скважине шламом, кусками породы или отделившейся от стенок глинистой корки:

1) не следует оставлять его на забое без подачи промывочной жидкости в скважину;

2) при внезапном прекращении циркуляции промывочной жидкости приподнимать снаряд над забоем на 1,5-3 м;

3) нужно применять промывочную жидкость, качество которой соответствует характеру буримых пород;

4) необходимо содержать в чистоте забой скважины.

Кроме обязательной промывки скважины в конце каждого рейса перед подъемом снаряда нужно периодически производить специальную очистку скважины снарядом, состоящим из короткой колонковой и длинной шламовой труб. Необходима также систематическая очистка от шлама желобов и отстойников очистной системы промывочной жидкости.

Для предупреждения разрушения алмазосодержащей матрицы коронок необходимо:

1) при бурении твердых пород применять кернорвательные

2) очищать забой скважины от кусков породы и металлических

частиц перед спуском снаряда;

3) соблюдать оптимальные величины осевых нагрузок на породоразрушаюший инструмент;

4) тщательно осматривать алмазную коронку перед каждым спуском ее в скважину, отбраковывать коронку при наличии в матрице значительных трещин, глубоких размывов, следов начавшегося разрушения матрицы или корпуса;

5) включать в состав снаряда алмазный калибровочный расширитель, а в случае его отсутствия соблюдать очередность работы коронками в соответствии с их диаметрами;

6) принимать меры по предупреждению вибрации снаряда;

7) при бурении по сильнотрещиноватым и разрушенным породам снижать осевую нагрузку на коронку и число оборотов снаряда.

Для предупреждения прижога коронки, т.е. спекания ее с горной породой на забое, необходимо следить за работой промывочного насоса, контролировать количество закачиваемой в скважину жидкости, а также исключать возможность ее потерь при движении по бурильной колонне. Резьбовые соединения бурильной колонны должны быть герметичными, для чего следует применять уплотнительную смазку. При повышении давления промывочной жидкости нужно снижать осевую нагрузку на коронку. При подклинивании керна необходимо прекратить бурение и поднять снаряд на поверхность.

Чтобы обсадные трубы, установленные в скважине, при бурении не развинчивались, рекомендуется перед их свинчиванием резьбовые соединения смазывать разогретой смолой, которая, застыв, исключает развинчивание труб. Желательно низ колонны тампонировать.

Падение в скважину мелких инструментов и посторонних предметов можно не допускать:

1) закрывая во время бурения устье скважины металлическим диском с отверстием для бурильной трубы, а после извлечения снаряда из скважины – деревянной пробкой;

2) не оставляя около скважины никакого инструмента после ремонта оборудования.

Для предупреждения обрыва канатов следует:

1) осуществлять за ними надлежащий уход;

2) следить за их правильной укладкой на барабанах лебедок;

Источник

Цементирование обсадной колонны скважины и тампонаж

Цементирование (тампонирование) — одна из самых ответственных операций, от успешности которой зависит дальнейшая нормальная эксплуатация скважины

Цементирование обсадной колонны — одна из самых ответственных операций, от успешности которой зависит долговечность и дальнейшая нормальная эксплуатация скважины.

Цементирование — закрепление обсадной колонны на стенке ствола скважины и отсечение избыточных флюидов от попадания в ствол скважины посредством нагнетания цементного раствора по обсадной трубе и вверх по кольцевому зазору.

Это процесс закачивания тампонажного раствора в пространство между обсадной колонной и стенкой скважины.

Способ цементирования выбирают в зависимости от вида колонны, спущенной в пробуренный ствол (сплошной или хвостовика).

Рис 1. Схема этапов выполнения 1- циклового цементирования обсадной колонны:I — начало подачи цементного раствора в скважину, II — подача закачанной порции цементного раствора по обсадной колонне, III — начало продавки в затрубное пространство, IV — окончание продавки;

1 — манометр, 2 — цементировочная головка, 3 — верхняя пробка, 4 — нижняя пробка, 5 — цементируемая обсадная колонна, 6 — стенки скважины, 7 — стоп-кольцо, 8 — продавочная жидкость, 9 — буровой раствор, 10 — цементный раствор.

Одноступенчатое цементирование.

После окончания спуска сплошной эксплуатационной колонны в процессе подготовки скважины к цементированию:

- колонну обсадных труб периодически расхаживают,

- непрерывно промывают скважину для предотвращения прихвата колонны,

- башмак ее устанавливают на 1-2 м выше забоя,

- устье оборудуют цементировочной головкой,

- закачивают расчетный объем цементного раствора.

Прокачав расчетное количество цементного раствора, отвинчивают стопорные болты на цементировочной головке и закачивают расчетное количество продавочного бурового раствора.

Как только заливочная (нижняя) пробка дойдет до упорного кольца — стоп, наблюдается резкий подъем давления, так называемый удар.

Давление повышается на 4 – 5 МПа.

Под его воздействием диафрагма, перекрывающая канал в нижней пробке, разрушится.

После разрушения диафрагмы раствору открывается путь в затрубное пространство.

Когда до окончания продавки остается 1 – 2 м 3 продавочной жидкости, интенсивность подачи резко снижают.

Закачку прекращают, как только обе пробки (верхняя и нижняя) войдут в контакт, что определяется по резкому повышению давления на цементировочной головке.

В обсадной колонне под упорным кольцом остается некоторое количество раствора, образующего стакан высотой 15 – 20 м.

Если колонна оснащена обратным клапаном, можно приоткрыть краны на цементировочной головке и снизить давление.

На этом процесс цементирования заканчивается.

Краны на головке закрывают, и скважину оставляют в покое на срок, необходимый для твердения цементного раствора.

При цементировании неглубоких скважин с небольшим подъемом раствора за колонной в качестве продавочной жидкости применяют обычную воду.

Многоступенчатое цементирование

Многоступенчатое цементирование — цементирование нескольких горизонтов (интервалов) пласта за обсадной колонной скважины с использованием соединений с отверстиями.

При этом, обсадная колонна на разных уровнях оснащена дополнительными приспособлениями (заливочными муфтами), позволяющими подавать тампонажный раствор в затрубное пространство поинтервально на разной глубине.

Распространено 2-ступенчатое цементирование — раздельное последовательное цементирование 2 х интервалов в стволе скважины (нижнего и верхнего).

Преимущества в сравнении с 1 — ступенчатым:

- позволяет снизить гидростатическое давление на пласт при высоких уровнях подъема цемента,

- существенно увеличить высоту подъема цементного раствора в затрубном пространстве без значительного роста давления нагнетания;

- уменьшить загрязнение цементного раствора от смешения его с промывочной жидкостью в затрубном пространстве;

- избежать воздействия высоких температур на свойства цементного раствора, используемого в верхнем интервале, что позволяет эффективнее подбирать цементный раствор по условиям цементируемого интервала.

Рис. 2 Заливочная муфта для ступенчатого цементирования:

а — при цементировании первой ступени, б — при цементировании второй ступени;

1 — корпус, 2 — верхнее седло, 3 — верхняя втулка, 4 — заливочные отверстия, 5 — нижнее седло, 6 — нижняя втулка

Для проведения 2-ступенчатого цементирования в обсадной, колонне на уровне, соответствующем низу верхнего интервала, устанавливают специальную заливочную муфту (рис. 2).

Подготовку скважины аналогична 1- ступенчатому цементированию.

После промывки скважины и установки на колонну цементировочной головки приступают к закачке 1 й порции цементного раствора, соответствующей цементируемому объему 1 й ступени. Закачав нужный объем цементного раствора, в колонну вводят верхнюю пробку 1 й ступени, которая проходит через заливочную муфту (рис. 2, а).

Продавочной жидкостью вытесняют раствор в затрубное пространство.

После закачки объема продавочной жидкости, равного внутреннему объему обсадной колонны в интервале между заливочной муфтой и упорным кольцом, освобождают находящуюся в цементировочной головке нижнюю пробку 2 й ступени.

По достижении заливочной муфты, пробка садится во втулку, резко понижая давление нагнетания, но под давлением смещает ее вниз, открывая сквозные отверстия в муфте (рис. 2, б). .

При использовании способа непрерывного цементирования, тампонажный раствор для цементирования второй ступени закачивают тотчас за нижней пробкой второй ступени.

2-ступенчатое цементирование с разрывом — после открытия отверстий в заливочной муфте возобновляют циркуляцию бурового раствора, а тампонажный раствор 2 й ступени подают в скважину спустя некоторое время, к примеру, после схватывания раствора 1 й порции.

Цементирование хвостовика.

После промывки ствола скважины на устье ее устанавливают цементировочную головку, в которую вставляют верхнюю секцию разделительной заливочной пробки.

Закачивают расчетное количество цементного раствора, который продавливают буровым раствором или водой.

Когда раствор будет продавлен в объеме, равном внутреннему объему бурильных труб, верхняя секция пробки войдет в нижнюю и перекроет отверстия кольца.

При этом давление в бурильных трубах резко возрастет.

Шпильки, удерживающие нижнюю секцию в переводнике, срезаются, и обе секции, как одно целое, перемещаются вниз по хвостовику до резкого подъема давления.

После этого колонну необходимо посадить на забой, и путем вращения инструмента по часовой стрелке освободить бурильные трубы с переводником от хвостовика и вымыть излишек цементного раствора.

Через 16-20 часов следует определить высоту подъема цемента за колонной, оборудовать устье скважины, испытать колонну на герметичность и перфорировать в интервале продуктивного пласта.

Заключительный этап процесса восстановления скважины методом зарезки и бурения 2 го ствола — испытание эксплуатационной колонны на герметичность, перфорирование отверстий против продуктивного горизонта и освоение скважины (вызов притока нефти или газа из пласта).

Тампонаж

Тампонирование (цементирование) скважин — технологический процесс упрочнения затрубного пространства и обсадной колонны от разрушающего действия горных пород и грунтовых вод.

В процессе цементирования заданный интервал заполняется раствором вяжущих материалов (цемента), который в состоянии покоя превращается в прочный непроницаемый камень.

Используется специальный тампонажный цемент — модификацию портландцемента с повышенными требованиями к минералогическому составу клинкера.

В состав цемента введены добавки, замедляющие его застывание.

Применение цементирования:

- изоляция друг от друга проницаемых пластов, вскрытых скважиной;

- установка цементных мостов, изолирующих нижнюю часть ствола скважины (например при забуривании нового ствола);

- удерживание в подвешенном состоянии обсадной колонны и герметизации заколонного пространства;

- изоляция поглощающих пластов, вскрытых скважиной в процессе бурения;

- защита обсадных труб от коррозии агрессивными пластовыми жидкостями и газами и др.

Технология цементирование включает 5 операций:

- приготовление тампонажного раствора,

- закачка приготовленного раствора в скважину,

- подача тампонажного раствора в затрубное пространство,

- ожидание затвердения закачанного вяжущего раствора,

- проверка качества цементировочных работ по утвержденной программе, обоснованной техническим расчетом.

Подготовительные операции:

- подбор тампонажного материала, рецептуры и свойств тампонажного раствора,

- определение режима закачки и продавки тампонажного раствора,

- определение суммарной продолжительности цементировочных работ,

- определение промежутка времени, необходимого для формирования в затрубном пространстве цементного камня с достаточной прочностью, позволяющей возобновить работы в скважине.

Способы цементирования:

- прямая схема подачи тампонажного раствора в затрубное пространство: раствор, закачанный внутрь цементируемой обсадной колонны, проходит по ней до башмака и затем поступает в затрубное пространство, распространяясь снизу вверх;

- обратная схема: тампонажный раствор с поверхности подают в затрубное пространство, по которому он перемещается вниз.

Цементирование скважин позволяет резко увеличить долговечность скважин и срок добычи безводной продукции.

Технология цементирования регламентируется:

- системой норм и правил выполнения цементировочных работ,

- типовыми схемами организации техпроцесса.

При цементировании необходимо учитывать конкретные факторы:

- конструкция и состояние ствола скважины,

- протяженность цементируемого интервала,

- горно-геологические условия,

- уровень оснащенности техническими средствами,

- опыт проведения цементировочных работ в районе.

Требования к технологии:

- цементирование предусмотренного интервала по всей его протяженности;

- полное замещение промывочной жидкости тампонажным раствором в пределах цементируемого интервала;

- предохранение тампонажного раствора от попадания в него промывочной жидкости;

- получение цементного камня с необходимыми механическими свойствами, с высокой стойкостью и низкой проницаемостью;

- обеспечение хорошего сцепления цементного камня с обсадной колонной и стенками скважины.

Наиболее полное замещение промывочной жидкости происходит при турбулентном режиме — 98%, худшие показатели — при структурном режиме — 42% .

Способы повышения полноты замещения промывочной жидкости:

- тщательное регулирование реологических свойств промывочной жидкости, заполняющей скважину перед цементированием, с целью снижения вязкости и статического напряжения сдвига до минимально допустимых значений;

- нагнетание тампонажного раствора в затрубное пространство со скоростями течения, обеспечивающими турбулентный режим;

- применение соответствующих буферных жидкостей на разделе промывочной жидкости и тампонажного раствора;

- расхаживание или вращение обсадной колонны при подаче тампонажного раствора в затрубное пространство;

- применение полного комплекса технологической оснастки обсадной колонны.

Источник