- VII Международная студенческая научная конференция Студенческий научный форум — 2015

- ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЩИТОВОГО ПАРКЕТА

- Как производят паркет и какое нужно оборудование

- Этап подготовки — подбор материала

- Производство паркета штучного: из каких этапов состоит?

- Как получают массивную доску: этапы производства

- Оборудование для производства паркета — какое применяют?

- Производство заготовки из дуба для паркетной доски.

- Собственный бизнес: производство паркета. Технология и оборудование для производства паркетной доски. Стоимость производства паркета

- Российский рынок паркета

- Где и как открыть бизнес?

- Планирование территории производства

- Какой паркет изволите?

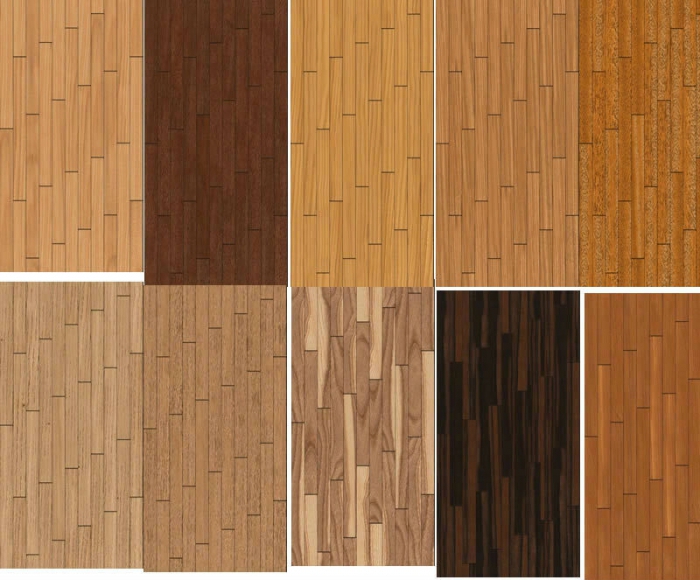

- Разная древесина – разный паркет

- Полный цикл производства паркета

- Художественный паркет

- Эконом-вариант производства паркета

- Паркетный бизнес и человеческий фактор

- Рентабельность паркетного бизнеса

- Вывод

VII Международная студенческая научная конференция Студенческий научный форум — 2015

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЩИТОВОГО ПАРКЕТА

Щитовой паркет относится к классу заменителей натурального паркета.

Паркетный щит – это наклеенные на основание паркетные планки с определенным рисунком. Толщина паркетного щита может быть 22, 25, 28, 30, 32 и 40 мм с предельным отклонением +0,2 мм. Размеры паркетных щитов: 400×400; 500×500; 600×600; 800×800 мм с предельным отклонением +0,3 мм. Паркетные планки имеют толщину 4-8 мм, ширину 20-50 мм и длину 100-400 мм. Влажность древесины паркетных щитов должна быть 9+2%.

Паркетные щиты в России изготавливаются по ГОСТ 862.4-87 «Щиты паркетные. Технические условия». Основание щита выполняется из недорогих, мягких пород дерева. Лицевое покрытие щита – паркетные дощечки – изготавливаются из твердых и полутвердых пород древесины.

Исходя из породного состава лесов, арендуемых ОАО «Механизированная колонна №1», по которому будет выполняться моя дипломная работа, основание паркетного щита будет изготовляться из древесины сосны, а лицевое покрытие щита – паркет – дощечки из древесины березы.

Береза – достаточно твердый древесный материал. Плотность древесины березы составляет 0,65 т/м 3 ; твердость – 3,6 МПа. Для сравнения: у древесины бука плотность составляет 0,68 т/м 3 , твердость – 3,8 МПа; у дуба плотность древесины составляет 0,69 т/м 3 , твердость – 3,8 МПа.

Показатели физико-механических свойств древесины

Предел прочности, МПа, при:

Торцовая твердость, МПа

сжатии вдоль волокон

скалывании вдоль волокон

Предел прочности, МПа, при:

Торцовая твердость, МПа

сжатии вдоль волокон

скалывании вдоль волокон

Примечание: Перед чертой – показатели при влажности 12%, после черты – при влажности 30% и более.

Рис. 1. Сравнительная диаграмма твердости древесины

Технология процесса изготовления щитового паркета состоит из следующих операций:

Сырье для производства щитового паркета высушивают до влажности 8%. Для этого предлагается использовать сушильную камеру СКВ-25Ф, предназначенную для сушки пиломатериалов хвойных и лиственных пород до категории качества I, II, III и 0 конвективным способом с использованием в качестве сушильного агента влажного воздуха.

Заготовки раскраивают по длине на торцовочном станке ЦПА-40, а по ширине – на прирезном станке ЦДК-4. Длина заготовок для заполнения основания щита 665 мм и для основания рамки 775 мм. Ширина их составляет 56, 90 или 60 мм.

Заготовки для изготовления фризы (фриза – паркетная планка с прямыми кромками одного размера и одной формы) подаются к четырехстороннему строгальному станку Ф-4, на котором разделываются на рейки длиной 25, 50 или 100 мм шириной 50 мм и толщиной 8 мм.

У заготовок для изготовления реечного щита-основания на рейсмусовом станке СР-6-10 прострагивается одна пласть до толщины 24 мм.

Заготовки обрабатываются на шипорезном станке ШДС-1. У заготовок для заполнения основания щита вырезается прямой шип с двух сторон по 12 мм каждый, у заготовок для рамок основания – щип длиной 60 мм и проушина соответствующего размера.

Затем на фрезерном станке Ф-4 по всей длине заготовок выбирается прорезь шириной 12 мм и глубиной 14 мм.

Щитовой паркет собирают из обработанных заготовок основания в ручных ваймах и склеивают клеем на основе карбамидной смолы МФ-17 или М-60 с добавлением щавелевой кислоты в качестве отвердителя.

Клей на основе смолы МФ-17 получают в виде светло-бурой пасты высокой водостойкости, прочностью до 150 кг/см 2 . Клей К-17 пригоден для холодного и горячего отвердения. Клей холодного (20-25°С) отвердения приготовляют так: на 100 вес. частей смолы МФ-17 берут 15-22 вес. части 10%-ного водного раствора щавелевой кислоты и размешивают 10-15 мин. Клей горячего (80-100°С) отвердения приготовляют так: на 100 вес частей смолы МФ-17 берут 3 вес. части древесной муки и 2 вес. части 50%-ного водного раствора хлористого аммония.

Смола М-60 представляет собой вязкую жидкость молочного или желтовато-белого цвета, хранится она в плотно закрытой металлической таре. Смолу М-60 при температуре 20° можно хранить в течение 2-3 месяцев. Применяется она для горячего и холодного отвердения. При горячем склеивании отвердителем служит хлористый аммоний в количестве 0,5- 1,0% к весу смолы, а при холодном – молочная кислота в количестве 5-10% к весу смолы.

После полного затвердевания смолы щиты строгаются с обеих сторон на рейсмусовом станке до толщины 20 мм. После этого слой смолы наносится вальцами на верхнюю пласть, на которую укладывается по всему основанию предварительно подобранная фриза.

Набранные щиты поступают для склейки в гидравлический пресс горячего прессования П-713А. Этот процесс ведется при давлении 0,45 МПа и температуре пресса 383-403 К (110-130 0 C). По окончании щиты выгружаются из пресса и прострагиваются по толщине на рейсмусовом станке, а затем обрезаются по периметру на обрезном станке.

Лицевое покрытие шпаклюют и после необходимой выдержки шлифуют на шлифовальном станке ШлПС-1. После шлифования он поступает на фрезерный станок, где по кромке его выбирается шпунт глубиной 14 мм для соединения щитов между собой при укладке шпонками. Готовый щитовой паркет подают на склад.

Рис. 2. Крепление щитового паркета (размеры в мм):

а) соединение паркета типа «шпунт – паз»;

б) соединение паркета типа «паз – вставная рейка – паз»

1 – прокладки; 2 – способы соединения паркетных щитов; 3 – лаги; 4 – паркетные щиты

Источник

Как производят паркет и какое нужно оборудование

Четко осознавая, что настоящий паркет — это сплошные плюсы, не каждый знает о том, какие этапы проходит материал до момента готовности. Что представляет собой производство паркета, какое оборудование для этого применяется и насколько производство массивной доски выделяется от технологии изготовления штучного материала? Про это ниже.

Как паркет, так и массивную доску делают поэтапно. Первый — изготовление, второй — качественный контроль. В процессе контроля выполняется зрительный осмотр материала, дополнительно применяют особенные устройства.

Этап подготовки — подбор материала

Как изготовление паркета, так и более недорого варианта — массивной доски предполагает собой применение натуральных породы дерева. Классически — это:

- дуб — от светло-коричневого до темного цвета;

- орех — различается отличительным красноватым оттенком;

- ясень — с тонким фактурным узором;

- бук — с яркой текстурой, золотистым цветом.

Из экзотических пород очень часто применяемые:

Характерность экзотических древесных пород заключается в усовершенствованных рабочих свойствах. Многие породы лучше справляются с температурными скачками, достаточно устойчивые к действию влаги.

Пальму первенства со планочным паркетом делит мозаичный, за ними идут щитовой и массивная доска. Классические размеры материала: толщина — от 1,5 до 2,2 см, длина — от 9,5 до 50 см, ширина — от 3 до 15 см.

Производство паркета штучного: из каких этапов состоит?

Начинают производственный процесс материала для отделывания пола с сушки и сортировки составляющих. Сырье поступает на производство в виде упакованных в паллеты заготовок. На данном шаге выполняется внимательный осмотр материала на предмет наличия зрительных недостатков. Если есть такие, материал не применяется.

Хорошее сырье отбирают и сушат. Чтобы это сделать применяют сушильные камеры, где заготовки под влиянием большой температуры оставляют на пару месяцев. На этом же шаге проводят термообработку материала — нагревая его без доступа воздуха с дальнейшим природным охлаждением. Результатом всех проведенных действий становится получение плотной и хорошей древесины, не склонной к деформированию.

Другой этап — распил подготовленной древесины на доски с некоторыми параметрами с удалением участков с имеющимся дефектом. Применяя станки для фрезерных работ, полученные детали обрабатывают с четырех сторон с целью получения деталей правильной геометрической формы и подготовленной лицевой поверхностью. Эти же станки подходят для резки на элементах грядущего паркета гребня и паза. Готовые доски упаковуют для последующей реализации.

Можно подчеркнуть, что производственная технология паркета штучного не очень сложная, тем более, если сопоставлять ее с технологией производства массивной доски. Трудная конструкция многослойных компонентов из различных пород дерева налаживает конкретный отпечаток на процесс получения, обязывая изготовителей держаться поставленного метода.

Как получают массивную доску: этапы производства

Автором массивной доски в собственное время стал Густав Чер из компании Kahrs. Было это в первой половине 40-ых годов XX века. По сегодняшний день собственно эта компания первый в отношении производства хороших массивных досок.

Для производства сегодняшней массивной доски применяют как натуральные дорогие древесные породы, так и менее ценные — для устройства подложки. От специфики производственного процесса, подбора древесины для материала, ее состояния, типа клея зависит внешний вид, свойства эксплуатации и служебный срок грядущего покрытия.

Итак, производство массивной доски состоит из таких этапов:

- Создание верхнего слоя.

- Приспособление подложки.

- Соединение всех слоев.

На начальной стадии, применяя пильный станок доски из ценных пород древесины распилюют на ламели необходимых показателей. Дальше их обрабатывают при помощи станка для фрезеровочных работ, добиваясь получения изделий геометрических правильных форм. Ламели смазывают клеевыми составами, получая верхний слой, после этого в зависимости от необходимого результата проводят термообработку, отбеливание или строгание.

Для создания подложки доску с обрезанными краями из дешевых древесных пород, чаще хвойных, распилюют. 3-ий слой — полотнище из шпона деревьев хвойной породы предназначается для стабилизации конструкции. Готовые доски обрабатывают при помощи станка для фрезеровочных работ, получая изделия с правильными геометрическими пропорциями и чистой поверхностью.

Последний этап — фиксация слоев доски, когда внешняя часть склеивается с 2-мя остальными. Еще один слой оборудуют соединением на замковой основе шип паз или замком поворотно-углового типа. Вторую и третью часть доски клеят так, чтобы волокна образовывали взаимно перпендикулярные плоскости. Подобный вариант соединения увеличивает параметры прочности изделия в том числе и в условиях резких скачков температуры и изменения уровня влаги.

Оборудование для производства паркета — какое применяют?

Чтобы наладить процесс, понадобится социализированное оборудование для производства паркета или массивной доски. Самые основные машины:

- лесопилка с механизированной подачей сырья;

- заточное и разводное оборудование для пил;

- сушилка (в определенных режимах сушки);

- влагомеры;

- паркетная линия — производственная основа (включает шипорез и 4-х сторонний строгательный станок);

- столярный участок предварительный.

Кроме оборудования для производства паркета, необходимо рассчитать размещение и обустраивание помещения, где будут проходить работы. Для начала достаточно будет помещения площадью в 200 метров квадратных.

Если отсутствует возможность расположить все оборудование в помещении, часть его располагают за его пределами, к примеру, лесопильный участок можно расположить за пределами цеха, предусмотрев выступ крыши. А для склада кругляка не понадобится даже выступа крыши.

Отпускная цена метра квадратного паркета штучного состоит на 60% из сырья, на 15% из затрат на электрическую энергию. Остальное — расходы на зарплату служащих. В общем рентабельность бизнеса по изготовлению паркета составляет не меньше 15%.

Во избежание трудностей с обустраиванием помещения для работы с натуральными деревом, есть смысл начинать производство в особом цеху, оборудованном для деревообработки с учетом норм пожаробезопасности.

И на последок, приобретая сырье для производства паркета из настоящего дерева (в большинстве случаев из дуба и ясени), необходимо не забывать о документах, подтверждающих его качество. В первую очередь заготовки должны поступать с сертификатами радиационной безопасности и гигиеническим заключением Министерства охраны здоровья. Только сертифицированное сырье дает возможность получать в результате сертифицированный паркет.

Подводя итог напомним, что производственная технология массивной доски и паркета штучного почти что у любого производителя похожа. Отличия бывают, но лишь в очередности выполнения этапов и способах обработки. Также различается отношение производителей к процессу производства материала с контролем или его отсутствием на каждом шаге.

Производство заготовки из дуба для паркетной доски.

Источник

Собственный бизнес: производство паркета. Технология и оборудование для производства паркетной доски. Стоимость производства паркета

Сегодня есть основание утверждать, что производство паркета — один из тех видов бизнеса, который успешней развивается не в центре, а именно в регионах России.

Российский рынок паркета

Свидетельством сказанному являются два российских лидера паркетного производства – Обнинский з-д и фабрика «Заря», расположенные в Калужской области. Существование же многочисленных российских торговых марок паркета отражает тенденцию роста коммерческой привлекательности этого бизнеса, представим их неполный перечень: Alloro, Junglewood, «Адыгея-паркет», «Артпаркет «Янтарная прядь»», «Бонд», «Майкопский паркет», «Паркет Романовский», «Старый мастер», «Традиции русского паркета».

Главным потребителем паркета является строительная индустрия. Важно также сотрудничество с хозяйственными магазинами, а в особенности – с супермаркетами. Опрос, проведенный журналом «Дом и быт» показал, что 75% компаний-застройщиков России ощущают дефицит поставок качественного паркета. Технология производства паркета прогрессирует, что как раз и демонстрирует вышепредставленный букет различных торговых марок.

Где и как открыть бизнес?

Предприниматель, перед тем как войти в бизнес по производству паркета, должен одновременно учесть и увязать между собой несколько важных факторов.

Чрезвычайно важны «технические» вопросы. Поблизости должны функционировать лесозаготовительные предприятия либо лесопилки и, естественно, произрастать в промышленных объемах древесина, используемая для производства паркета.

Должна быть предусмотрена бесперебойная передача электроэнергии (идеально – из двух альтернативных ЛЭП). Важны предварительные договоренности о покупках продукции с застройщиками (СМУ и проч.).

Для минимизации возможных рисков при осуществлении производства оптимальным шагом выглядит аренда небольшого деревообрабатывающего завода на окраине города. Там, в специально обустроенном производственном помещении, устанавливается оборудование для производства паркетной доски. (При этом изначально самим бизнес-проектом предусмотрены организационные и технические требования контролирующих органов.)

Планирование территории производства

Размещение производства должно подчиняться порядку осуществления производственного процесса. Важна удобная подъездная дорога к лесопилке. Для лесопильного участка отводится площадь 50-100 м 2 , над ним оборудуется навес. Черновая доска — продукция лесопилки — складируется поблизости к подготовительному участку, под который в помещении выделена производственная площадь около 90 м 2 . Для конечного этапа – «чистовой обработки», осуществляемой при помощи паркетной линии, — потребуется 60 м 2 . Таким образом, общая расчетная площадь под производство паркета составляет около 200 м 2 .

Какой паркет изволите?

Как утверждает статистика, производство паркета находится «на подъеме». Своеобразным психологическим стимулом дальнейшего развития, как отмечают специалисты, является преобладание на рынке России (как и других стран СНГ) товара низкого уровня качества. Предприниматели, открывая паркетный бизнес, стремятся продемонстрировать более высокое качество своей продукции. Поэтому перспективу коммерческого успеха может иметь даже небольшое производство, наладившее производство пользующегося спросом товара.

Производство какого же паркета целесообразно развивать? Будем следовать от максимально востребованного, тогда вначале будет позиционироваться штучный, за ним – мозаичный, потом – паркетная доска (многослойный) и, наконец, щитовой. Многослойный паркет требует дополнительных инвестиций в клеевое производство. Безусловно, предпочтительней в этих целях использовать импортные станки для производства паркета.

И все-таки большинство российских предпринимателей производит штучный паркет. Он представляет собой стандартные технологичные фактурные планки, обычно изготовляемые в диапазоне толщины 1,5-2,2 см, ширины 3-15 см, длины 9,5-50 см. Как его классифицируют? Всем известен классический, привычный нам «советский» формат — 15 х 45 х 250 мм, остальное же считается европаркетом. Паркетины жестко крепятся между собой при помощи соединения двух боковых шпунтов с двумя пазами.

Разная древесина – разный паркет

Каждый предприниматель, изготовляющий паркет, ориентируется на определенный рынок и, соответственно, подбирает производственное сырье под его запросы. Общеизвестно, что фактура любого паркетного покрытия и его рисунок зависят от вида древесины. Творческого подхода к выбору сортов дерева требует производство художественного паркета.

Приведем пример некоторых видов паркета (в зависимости от использованного сырья). Дубовый паркет, наверное, наиболее популярен в Европе, возможно, из-за исторической традиции. Дуб издревле считается воплощением силы и крепости, возможно, поэтому изделия из него традиционно пользуются особым спросом. Среди изделий из древесины умеренных широт он — один из самых прочных. Цвет может быть различным: от светло-коричневого до темных благородных оттенков мореного дуба (самого дорогого).

Паркет из бука слабо текстурирован, однако обладает нежным теплым светлым рисунком: от белесого с желтоватым оттенком до насыщенного золотисто-коричневого. Тем не менее, его древесину ценят наряду с дубом настоящие ценители паркета – британцы.

Примечательно, что при дополнительной обработке паром эта древесина приобретает красноватый цвет. (Производство паркета иногда использует и этот способ.) Замечательный получается также паркет из ясеня. Кроме того что он не менее прочен, чем дубовый, ему присущ тонкий фактурный рисунок. Пестрая, с красноватым оттенком древесина ореха способна, будучи превращенной в паркет, создать на полу, благодаря своему яркому рисунку, действительно фантастические панно. Популярен также светлый паркет из березы.

Полный цикл производства паркета

Изготовление паркета полного цикла включает в себя несколько стадий.

Сначала идет первичная обработка леса при помощи лесопилки (стоимость российской — 50 тыс. $) и сушилки (соответственно – 15–20 тыс. $).

Затем – подготовительная стадия. В ее рамках – при помощи многопильного станка (5-15 тыс. $) задается толщина изделий. Основная же обработка производится на четырехстороннем строгальном станке (12-15 тыс. $) и торцовочном (2-4 тыс. $), режущем профилированную доску на стандартные «штуки».

И, наконец, собственно паркетная линия, оснащенная строгальным четырехсторонним станком, совмещенным с шипорезом (60 тыс. $ (от российского производителя), до 220 тыс. $ – импортная).

Если же предприниматель стремится организовать изготовление паркета, конкурентного на внешнем рынке, то ему следует руководствоваться стандартами ISO9001 и DIN. Понадобится хотя бы на конечной стадии производственного процесса импортное оборудование. При этом инвестиции в производство продукции составят 500 тыс. $. Стоит ли упоминать, что повышение качества продукции должно стимулировать оплату труда рабочим?

Производство полного цикла, обслуживаемое станками российского изготовления, обойдется дешевле — в 250 тыс. $. Оно будет соответствовать российским ГОСТам и ориентировано на российский рынок.

Художественный паркет

Производство художественного паркета в России началось еще в XVIII веке, когда возводились Петербургские дворцы. Мастера того времени использовали более 50 видов древесины. Современное промышленное изготовление основано на наклеивании цветных планок на основание (так называемая техника маркетри).

При изготовлении такого паркета слои древесины ложатся на основание перпендикулярно друг другу. В таком сочетании фактурность их волокон смотрится наиболее выигрышно. Лицевой слой изготавливается из высокосортного дерева толщиной 5-6 мм. Лакируется такое изделие основательно, обычно в 5 слоев.

Эконом-вариант производства паркета

Предприниматель, «примеряя на себя» любой бизнес, исходит из требуемой суммы инвестиций в него. Затраты для производства штучного паркета при покупке подготовленного сырья могут составить 50 тыс. $.

При этом предприниматель избирательно покупает станки для паркета: паркетную линию российского производства стоимостью 20 тыс. $, а также оборудует подготовительный участок, что по минимуму обойдется тоже в 20 тыс. $. Покупка, монтаж, запуск оборудования, а также затраты на закупку сырья составят как раз упомянутые выше 50 тыс. $.

Впрочем предприниматель-производственник не останавливается на таком приобретении. Окупив этот эконом-вариант «запуска» бизнеса, он продолжает инвестировать в производство, стремясь организовать его полный цикл.

Паркетный бизнес и человеческий фактор

Не следует забывать старую истину — «кадры решают все». Изначально следует нанять себе надежных помощников: грамотного бухгалтера-экономиста, технолога и маркетолога-водителя.

Без бухгалтера-производственника также не обойтись. Ведь, кроме производственных моментов, понадобится оформлять множество документов: трудовые договора, трудовой распорядок, штатное расписание, личные карточки, учет трудовых книжек, регистрацию приказов.

«Крепкий» технолог – также залог успеха бизнеса. Ведь производство должно быть налажено соответственно ДСТУ 3819-98 и ГОСТом 862.1-85 и ДСТУ 3819-98, регламентирующим производственные допуска, кривизну и чистоту обработки, разрешенный уровень дефектов.

Сферой деятельности маркетолога-водителя является изучение рынка, заключение договоров с поставщиками, доставка сырья и отправка готовой продукции, осуществление ее сбыта.

Приоритетами в подборе рабочих является их умение работать на оборудовании, а при необходимости они должны уметь отремонтировать и настроить станок для изготовления паркета. Немаловажен также общий уровень здоровья рабочих, ведь им, кроме основной работы, предстоит производить погрузки, разгрузки, складирование.

Рентабельность паркетного бизнеса

В процентном соотношении затраты паркетного производства выглядят следующим образом: 60% — стоимость сырья, 15% — оплата электроэнергии и других энергоносителей, 20% — заработная плата персоналу. Важна ритмичная работа производства, его полная загрузка, отсутствие простоев и затоваривания. Оборудование для изготовления паркета должно работать без простоев. При соблюдении этих условий рентабельность бизнеса по производству паркета составляет 15%.

Впрочем, предприниматели не останавливаются на этом, далее повышая рентабельность за счет осуществления полного производственного цикла: от забора леса до укладки паркета. Ведь продажа паркета, совмещенная с его укладкой, повышает его розничную цену в 2,2 раза. Правильность кладки паркета требует квалификации. Развившие это направление производственные предприятия имеют в своем составе также бригаду строителей, осуществляющих укладку паркета.

Вывод

Производство паркета – это живой, творческий процесс.

В нем увязывается между собой множество факторов. Производственный процесс и бухгалтерский учет, ритмичная работа с поставщиками и покупателями продукции, производительность труда, качество продукции.

Достигнутый уровень производства прямо пропорционален доходности бизнеса. Так, квадратный метр высококачественного импортируемого паркета стоит 100 $, а «эрмитажный класс», который демонстрирует производство художественного паркета, — 300 $.

Ну и, конечно же, идеальным способом для предпринимателей-производственников оптимизировать спрос является сотрудничество с сетевыми строительными магазинами.

Источник