- Как производят паркет и какое нужно оборудование

- Подготовительный этап — выбор материала

- Производство штучного паркета: из каких этапов состоит?

- Как получают паркетную доску: этапы производства

- Оборудование для производства паркета — какое используют?

- Технология производства паркета

- Виды паркетной доски

- Другие разновидности паркета

- Оборудование для производства паркетной доски

- Производство штучного паркета

- Этапы производства паркетной доски

- Преимущества и недостатки паркетной доски

- Видео по теме: Как сделать паркет

Как производят паркет и какое нужно оборудование

Четко осознавая, что натуральный паркет — это сплошные преимущества, не все знают о том, какие этапы проходит материал до момента готовности. Что собой представляет производство паркета, какое оборудование для этого используется и насколько производство паркетной доски отличается от технологии изготовления штучного материала? Об этом ниже.

Как паркет, так и паркетную доску производят в несколько этапов. Первый — изготовление, второй — контроль качества. В процессе контроля производится визуальный осмотр материала, дополнительно используют специальные приборы.

Подготовительный этап — выбор материала

Как изготовление паркета, так и более бюджетного варианта — паркетной доски подразумевает собой использование натуральных породы древесины. Традиционно — это:

- дуб — от светло-коричневого до темного цвета;

- орех — отличается характерным красноватым оттенком;

- ясень — с тонким фактурным узором;

- бук — со светлой текстурой, золотистым цветом.

Из экзотических пород наиболее часто используемые:

Особенность экзотических пород дерева заключается в улучшенных эксплуатационных характеристиках. Многие породы лучше справляются с температурными скачками, более устойчивы к воздействию влаги.

Пальму первенства со штучным паркетом разделяет мозаичный, за ними следуют щитовой и паркетная доска. Традиционные размеры материала: толщина — от 1,5 до 2,2 см, длина — от 9,5 до 50 см, ширина — от 3 до 15 см.

Производство штучного паркета: из каких этапов состоит?

Начинают процесс изготовления материала для отделки пола с сушки и сортировки составляющих. Сырье поступает на производство в виде упакованных в паллеты заготовок. На этом этапе осуществляется тщательный осмотр материала на предмет наличия визуальных дефектов. Если таковые имеются, материал не используется.

Качественное сырье отбирают и сушат. Для этого используют сушильные камеры, где заготовки под воздействием высокой температуры оставляют на несколько месяцев. На этом же этапе проводят термическую обработку материала — нагревая его без доступа воздуха с последующим природным охлаждением. Результатом всех проведенных манипуляций становится получение плотной и надежной древесины, не склонной к деформации.

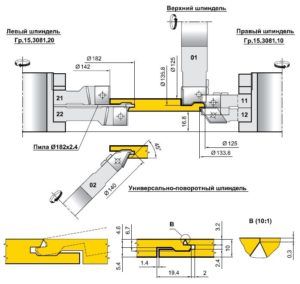

Следующий этап — распил подготовленной древесины на доски с определенными параметрами с удалением дефектных участков. Используя фрезерные станки, полученные детали обрабатывают со всех сторон с целью получения деталей правильной геометрической формы и подготовленной лицевой поверхностью. Эти же станки подходят для нарезания на элементах будущего паркета гребня и паза. Готовые доски упаковывают для дальнейшей реализации.

Можно отметить, что технология изготовления штучного паркета не самая сложная, особенно, если сравнивать ее с технологией производства паркетной доски. Сложная конструкция многослойных элементов из разных пород древесины накладывает определенный отпечаток на процесс получения, обязывая производителей придерживаться установленного алгоритма.

Как получают паркетную доску: этапы производства

Автором паркетной доски в свое время стал Густав Чер из компании Kahrs. Было это в 1941 году. По сегодняшний день именно эта компания лидирует в отношении производства качественных паркетных досок.

Для изготовления современной паркетной доски используют как дорогие натуральные породы дерева, так и менее ценные — для устройства подложки. От особенности процесса производства, выбора древесины для материала, ее состояния, типа клея будет зависеть внешний вид, эксплуатационные свойства и срок службы будущего покрытия.

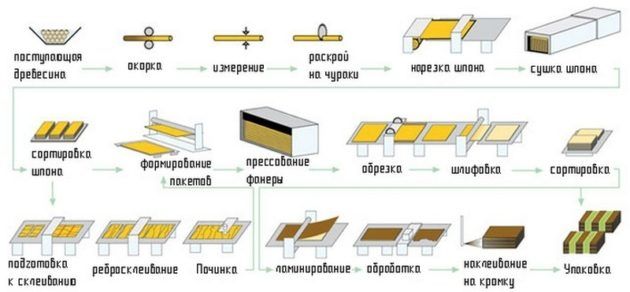

Итак, производство паркетной доски состоит из следующих этапов:

- Создание лицевого слоя.

- Устройство подложки.

- Соединение всех слоев.

На начальном этапе, используя пильный станок доски из ценных пород древесины распиливают на ламели нужных параметров. Далее их обрабатывают с помощью фрезерного станка, добиваясь получения изделий правильных геометрических форм. Ламели смазывают клеевыми составами, получая лицевой слой, после чего в зависимости от нужного результата проводят термическую обработку, отбеливание или строгание.

Для создания подложки обрезную доску из недорогих пород дерева, чаще хвойных, распиливают. Третий слой — полотно из шпона хвойных деревьев предназначен для стабилизации конструкции. Готовые доски обрабатывают с помощью фрезерного станка, получая изделия с правильными геометрическими пропорциями и чистой поверхностью.

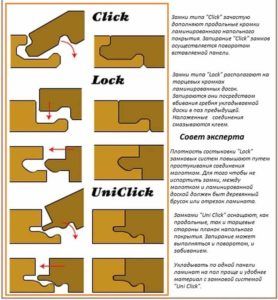

Заключительный этап — фиксация слоев доски, когда лицевая часть склеивается с двумя остальными. Второй слой оснащают замковым соединением шип паз или замком поворотно-углового типа. Вторую и третью часть доски склеивают таким образом, чтобы волокна образовывали взаимно перпендикулярные плоскости. Такой способ соединения повышает прочностные характеристики изделия в том числе и в условиях резких скачков температуры и изменения уровня влажности.

Оборудование для производства паркета — какое используют?

Чтобы наладить процесс, потребуется социализированное оборудование для производства паркета или паркетной доски. Наиболее важные машины:

- лесопилка с механизированной подачей сырья;

- заточное и разводное оборудование для пил;

- сушилка (с несколькими режимами сушки);

- влагомеры;

- паркетная линия — основа производства (включает шипорез и 4-х сторонний строгательный станок);

- столярный участок подготовительный.

Помимо оборудования для производства паркета, нужно продумать расположение и обустройство помещения, где будут проходить работы. Для начала будет достаточно помещения площадью в 200 квадратных метров.

Если нет возможности разместить все оборудование в помещении, часть его располагают за его пределами, например, лесопильный участок можно разместить за границами цеха, предусмотрев навес. А для склада кругляка не потребуется даже навеса.

Себестоимость квадратного метра штучного паркета состоит на 60% из сырья, на 15% из затрат на электроэнергию. Остальное — затраты на оплату труда сотрудников. В общем рентабельность бизнеса по производству паркета составляет не менее 15%.

Чтобы избежать сложностей с обустройством помещения для работы с натуральными деревом, имеет смысл начинать производство в специальном цеху, оборудованном для обработки дерева с учетом норм пожаробезопасности.

И последнее, закупая сырье для изготовления паркета из натурального дерева (обычно из дуба и ясени), стоит помнить о документах, подтверждающих его качество. Обязательно заготовки должны поступать с сертификатами радиационной безопасности и гигиеническим заключением Министерства охраны здоровья. Только сертифицированное сырье позволяет получать в результате сертифицированный паркет.

В заключение отметим, что технология производства паркетной доски и штучного паркета практически у каждого производителя идентична. Отличия бывают, но лишь в последовательности выполнения этапов и способах обработки. Также отличается отношение изготовителей к процессу производства материала с контролем или его отсутствием на каждом этапе.

Источник

Технология производства паркета

В производстве паркета важным этапом является выбор пород древесины, как исходного сырья для изготовления напольного покрытия любой формы. Паркетная доска занимает одно из первых мест по популярности среди покрытий для отделки пола. Изделие является отличной заменой паркету и по характеристикам ничем ему не уступает.

Виды паркетной доски

По структуре доска имеет три слоя разного типа древесины. Нижний и средний слой изготавливается из менее ценных пород дерева. В качестве исходного сырья берут сосну или лиственницу. Слои располагают так, чтобы волокна каждого были перпендикулярны друг другу. Для верхнего слоя используют дорогостоящую древесину, волокна которой направлены вдоль полотна. Благодаря такому расположению волокон паркетная доска становится прочной и не деформируется после укладки.

Паркетные доски отличаются по виду древесины и размерам. Верхний декоративный слой может выполняться из традиционных и экзотических пород деревьев. Каждый сорт отличается друг от друга по цвету, твердости и рисунку. Современные технологии способны придавать дереву различные оттенки, поверхность делать шероховатой, вносить элемент старения.

Паркетная полоса изготавливается из:

По количеству ламелей доска подразделяется на однополосную, двух и трехполосную. Самое дорогое – производство однополосных изделий. Сверху изделие покрывается специальными лаками и маслами, которые делают поверхность ровной, прочной и стойкой к разным механическим воздействиям. Лаковое покрытие придает доске насыщенность и четкость. Благодаря замковому соединению процесс сборки не отнимает много времени. Поверхность приятная на ощупь. Продукция имеет высокие звукоизоляционные характеристики и не накапливает статического электричества.

Другие разновидности паркета

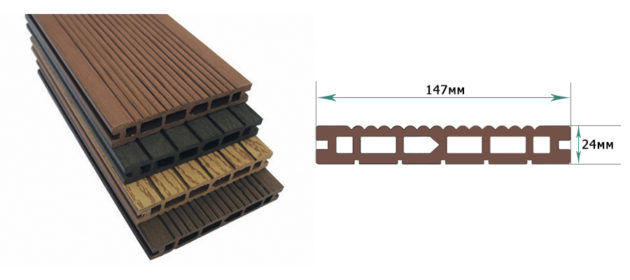

Кроме паркетной доски, существует ряд других напольных покрытий:

- террасная доска;

- массивная доска;

- художественный паркет.

Террасная доска или «декинг». Такое покрытие предназначено для террас, основой которого является дерево. Обладает высокими прочностными характеристиками и повышенной степенью влагостойкости. Применяется в местах, где существует вероятность прямого влияния солнечных лучей, дождя, снега и резких перепадов температур наружного воздуха.

Массивная доска – красивое и высокопрочное покрытие, выполненное из цельного куска дерева.

Модульный паркет. Пол из готовых модулей, неприхотлив в эксплуатации. Состоит из верхнего декоративного слоя и фанерного основания. Каждый отдельный модуль включает в себя сложные узоры штучного паркета.

Художественный паркет. Элитное покрытие с оригинальным и гармоничным узором. Изготовление паркета основывается на применении планок разных цветов и нескольких пород дерева.

Оборудование для производства паркетной доски

Для производства паркетных изделий требуется специальное оборудование:

- распиловочные станки;

- заточные приспособления для пил;

- пресс для склеивания;

- сушилка.

Это основные приспособления, которые необходимы для производства штучного паркета и других изделий. Все это оборудование должно удобно размещаться в помещении.

Если цех небольшой по площади, то часть операций выполняют в других помещениях или на улице, где будет производиться первичная обработка леса. Подготовительные работы можно осуществить под навесом. После просушки и распиловочных станков дерево поступает на выходную линию, затем ему задается нужная толщина при помощи многопильных станков.

Основная обработка материала выполняется на четырехстороннем строгальном и торцовочном станке. Полосы получаются ровные, гладкие и определенной длины. Отдельные элементы склеиваются между собой специальным прессом.

При подборе оборудования следует учитывать, какой вид паркета будет выпускаться. Эконом-вариант потребует меньше инвестиций, а производство дорогостоящих элитных видов повлечет приобретение дополнительного оборудования.

Производство штучного паркета

Необработанная древесина поступает в пункт хранения или склад, где его тщательно осматривают на наличие дефектов. Бракованное сырье к дальнейшей работе не допускается.

Далее, начинается процесс сушки отобранного качественного материала. В специальных сушильных камерах древесина несколько месяцев находится под действием высокой температуры. Здесь же происходит термическая обработка сырья. В итоге дерево получается плотным, прочным и стойким к различным видам деформации. После окончания манипуляций с древесиной приступают к изготовлению паркета. Подготовленная древесина поступает в распиловочный цех, где ее обрабатывают и придают правильную геометрическую форму.

Производство паркета основано на работе строгальных, фрезерных и торцевых станков, которые с точностью выполняют каждый элемент. Отшлифованный паркет покрывается лаком и упаковывается для дальнейшей реализации. Изготовление паркета не самый сложный процесс по сравнению с производством других видов паркетных изделий, где необходимо спрессовать между собой разные породы дерева.

Этапы производства паркетной доски

Натуральные дорогостоящие породы используются для изготовления верхнего слоя доски, а менее ценные – для основания и среднего слоя. Качество товара, срок эксплуатации и внешний вид зависят от вида древесины, способа проведения подготовительных работ и рабочего процесса, а также от качества клеящего состава.

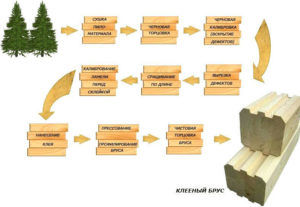

Выделяют основные направления производства продукции:

- Изготовление основания и среднего слоя.

- Подготовка внешнего покрытия.

- Прессование всех частей под воздействием высокой температуры.

Сначала древесину раскладывают по породам. Затем приступают к просушке дерева в специальных сушильных камерах. За это время древесина приобретает упругость и прочность.

Материал распиливают, придавая ему правильные геометрические формы нужных размеров. Готовые изделия обрабатывают на фрезерном станке и шлифуют.

После того как основание и средний слой готов, приступают к внешнему декоративному слою. Ценную породу древесины распускают на полосы и обрабатывают на фрезерном станке. Все слои смазываются клеем и под действие пресса сдавливаются и склеиваются между собой. Верхняя часть покрывается лаком в несколько этапов.

Преимущества и недостатки паркетной доски

Основные недостатки продукта:

- изделие следует защищать от влияния высоких температур и влаги;

- портят структуру полотна химические реагенты и влага;

- односторонняя направленность узора.

- отлично подходит для оформления интерьера в классическом стиле;

- сразу готово к применению после приобретения;

- длительный срок эксплуатации;

- простота монтажа за счет удобного замкового соединения;

- гибкость и устойчивость к внешним воздействиям;

- многообразие цветовой гаммы.

Недостатки материала перекрывает его функциональностью и практичностью.

Это экологически чистый продукт и настоящее деревянное покрытие. Длину полос можно подогнать под размеры комнаты, достаточно отрезать лишний кусок специальным ножовочным полотном. По всем четырем сторонам изделие имеет специальные боковые и торцевые замки, которые при замыкании с другой полосой обеспечивают жесткость соединения. После покупки материал не требует дополнительного обслуживания и подготовки к укладке.

Изделие можно укладывать на пол с подогревом, предварительно проложив гидроизоляцию.

Себестоимость производства доски в полтора раза дешевле изготовления штучного паркета.

Видео по теме: Как сделать паркет

Источник