- 3 вида кирпича из бетона — производство и применение стройматериала

- Разновидности стройматериала

- Полнотелый

- Пустотелый

- Облицовочный

- Преимущества и недостатки

- Где применяется?

- Особенности производства

- Состав стройматериала

- Рабочий процесс

- Как изготовить бетонные кирпичи в домашних условиях?

- Бетонный кирпич: виды, характеристики, применение

- Состав и особенности производства

- Основные характеристики бетонного кирпича

- Основные виды кирпичей из бетона

- Области применения

- Бетонный кирпич: изготовление, формы, применение

- Что такое кирпич из цемента

- Достоинства бетонного кирпича

- Приготовление раствора

- Основные инструменты для производственного процесса

- Изготовление форм

- Приготовление бетонного кирпича

- Отделочный материал из бетона

- Вывод

- Изготовить шлакоблок своими руками — реально и легко

- Шлакоблок как строительный материал

- Сфера применения

- Технические характеристики

- Разновидности строительного материала

- Марки прочности шлакоблоков

- Состав смеси для изготовления строительного материала

- Материалы для изготовления шлакоблоков

- Инструменты и оборудование для производства шлакоблоков

- Этапы изготовления шлакоблоков

- Прочный и красивый бетонный кирпич

- Производство бетонного кирпича

- Состав блоков

- Характеристики

- Область применения

- О бетонном кирпиче

- Составы и пропорции смесей для изготовления шлакоблоков

- Материалы для изготовления шлакоблока

- Состав по виду наполнителя

3 вида кирпича из бетона — производство и применение стройматериала

По качественным характеристикам бетонный кирпич превосходит строительные материалы из дерева и глины. Он обладает хорошей теплопроводностью, не разрушается под воздействием морозов, не горит. Производится стройматериал способом сильного прессования либо посредством обработки высокими температурами. Стены из бетонного кирпича отличаются высокой прочностью и устойчивостью к воздействию неблагоприятных факторов окружающей среды.

Разновидности стройматериала

Полнотелый

Использование литого кирпича сокращает сроки сдачи готового объекта.

Для тяжелого строительства применяется полнотелый материал. Кирпичи имеют прямоугольную форму, отличаются объемностью и однородностью структуры. Литой стройматериал из бетона выдерживает длительные интенсивные нагрузки без признаков деформации или гниения. Им выкладывают несущие стены в высотных многоквартирных домах. Во время закладки ленточных фундаментов кирпичами из бетона заполняют возникающие пустоты. После заливки цементом конструкция становится монолитной.

Пустотелый

Свое название этот вид бетонного кирпича приобрел из-за наличия внутри каждого камня двух полостей. В отличие от литого стройматериала рельефные кирпичи нельзя использовать для фундаментов и в многоэтажном строительстве. Благодаря высоким показателям шумопоглощения и звукоизоляции, пустотел применяют при возведении зданий не выше 3-х этажей, дач, межкомнатных перегородок в жилых и производственных помещениях.

Облицовочный

Декоративный кирпич по своей структуре является литым, но его лицевая сторона рельефная, напоминающая дикий камень. Им может быть обложена кирпичная стена для декорации и дополнительного утепления. Возможна обработка деревянных поверхностей. Облицовочные бетонные камни имеют большой выбор цветов и позволяют создавать на стенах декоративные композиции.

Преимущества и недостатки

Если использовать камень из бетона по назначению, то неуместные финансовые затраты исключаются, а потому найти минусы этого стройматериала сложно. К преимуществам бетонного камня относят следующие свойства:

- Теплопроводность. Кирпич держит тепло в помещении и сохраняет нормальный уровень влажности.

- Прочность. Чтобы сделать в бетонном кирпиче отверстие требуется алмазное бурение. По прочности этот материал превосходит керамический и силикатный кирпич.

- Пожарная безопасность. Бетонный камень относится к несгораемым материалам.

- Стойкость к низким температурам. Не деформируется под воздействием экстремальных морозов.

- Экологичность. Готовые изделия абсолютны безопасны для здоровья человека. Они не имеют радиационного фона как гранит.

- Доступность. Имеет приемлемую стоимость, что делает камень из бетона востребованным стройматериалом.

- Долговечность. Конструкции из бетонных камней не повреждаются насекомыми и грызунами, не покрываются плесенью, десятки лет сохраняют прочность и внешний вид.

Где применяется?

Благодаря качественным особенностям камни из бетона используют для строительства объектов, которые будут подвергаться постоянной повышенной влажности, например, для выкладки бассейнов и колодцев.

Области применения бетонного кирпича не имеют ограничений. Его используют в тяжелом строительстве для укладки и заливки фундаментов, выкладки крепких несущих стен в высотных домах. Этот вид стройматериала применяется для возведения заборов, жилых и подсобных зданий, межкомнатных перегородок, цоколей, подвалов, бассейнов. Облицовочный кирпич из бетона используется для декорирования и утепления кирпичных или каменных стен, заборов.

Особенности производства

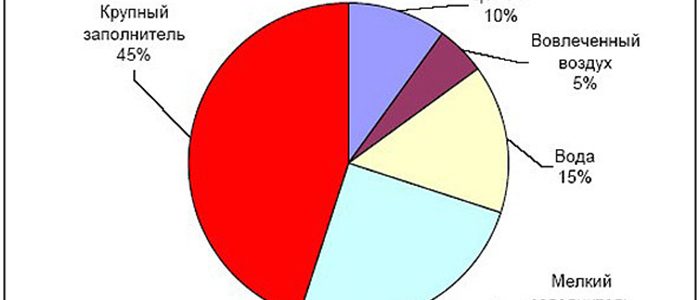

Состав стройматериала

Камни из бетона считаются экологически чистой заменой глиняных материалов при повышенной прочности первых. В основе смеси для кирпича ― бетон, различающийся зернистостью в зависимости от того, какими свойствами должен обладать готовый продукт. В качестве заполнителей используются минеральные вещества, например, гипс или цемент. Обязательно добавляется песок.

Рабочий процесс

Метод производства камней из бетона называется гиперпрессованием. Процесс изготовления строительного материала делится на следующие этапы:

- Подготовка составных компонентов и их смеси.

- Контроль количества сухих веществ для бетонной массы, измерение массы.

- Приготовление однородного раствора со всеми необходимыми добавками.

- Формирование изделий и отправка на пресс.

- Тепловлажная обработка готовых камней.

- Маркировка готового строительного материала. Упаковка и транспортировка на склад.

Производство камней из бетона проводится по ГОСТу 6133―99. Стандартный размер готового изделия 250×120×65, но возможны вариации для камней, использующихся в строительстве несущих конструкций и декорации. Для ремонтных работ или несложного строительства, не требующего применения высокопрочного материала, бетонные камни можно изготовить самостоятельно.

Как изготовить бетонные кирпичи в домашних условиях?

Самостоятельно изготовить камни можно с помощью готовых смесей, которые продаются в строительных магазинах, расфасованные в мешки по 18―36 кг, либо сделать раствор из цемента, песка и заполнителей, придерживаясь общепринятых пропорций. Перед началом работы нужно приготовить металлические или фанерные формы для камня, которые перед заливкой бетона обрабатываются любым смазочным материалом.

Бетонный раствор должен быть не слишком густым, чтобы в готовых кирпичах не осталось пустот. После того, как формы будут заполнены смесью, их оставляют на сутки, чтобы камни приобрели нужную форму. Затем изделия вынимают и помещают в прохладное помещение на 2 недели, накрыв мокрым одеялом и пленкой. Мокрый «компресс» важно держать на кирпичах в течение всего периода затвердевания, чтобы предупредить их растрескивание.

Источник

Бетонный кирпич: виды, характеристики, применение

Бетонный кирпич – прочный строительный материал, хорошо показавший себя даже в самых сложных климатических условиях. Каков состав и особенности производства изделия, его размеры и технические характеристики, сферы применения – в нашем материале.

Состав и особенности производства

Только при покупке изделий заводского изготовления, прошедших многоступенчатый контроль качества и имеющих сертификат, вы можете быть уверены в их высоких эксплуатационных характеристиках.

Этапы технологического процесса:

- Изготовление бетонной смеси, в состав которой входят портландцемент марки М400 или М500, очищенный карьерный или речной песок, мелкофракционный (размер зерна – до 10 мм) щебень, вода из питьевого водопровода или проверенная на качество в заводской лаборатории. В состав исходной смеси вводят добавки, улучшающие характеристики пластичной смеси или готового строительного материала.

- Разливка смеси в формы.

- Проведение тепло-влажностной обработки.

- Складирование на поддоны, маркировка.

Основные характеристики бетонного кирпича

Для этого штучного строительного материала, используемого для сооружения сборных или сборно-монолитных конструкций, характерны:

- Широкий ассортимент. Производители предлагают бетонный кирпич – полнотелый и пустотелый, одинарный и двойной, рядовой и облицовочный, с тяжелым и легким крупным заполнителем.

- Хорошие изоляционные характеристики. В зависимости от состава, эти строительные изделия могут обеспечивать эффективную шумо-, тепло- и гидроизоляцию.

- Стойкость к появлению грибка, гниению, повреждению насекомыми.

- Высокая огнестойкость. Благодаря этому качеству бетонный кирпич может использоваться на участках, соприкасающихся с каминами и дымовыми каналами.

- При использовании качественных сырьевых материалов и специальных добавок – высокая водонепроницаемость и морозостойкость. Бетонные блоки часто востребованы для строительства конструкций, защищающих кабели при их прокладке под землей.

- Отсутствие склонности к накоплению радиации и выделения токсичных веществ. В домах из бетонного кирпича комфортно, уютно и безопасно.

- Хорошая механическая обрабатываемость. В кирпичных стенах несложно изготовить штробы для прокладки кабелей и других инженерных коммуникаций.

Основные виды кирпичей из бетона

Нормативная документация предусматривает выпуск бетонного камня следующих видов:

- Полнотелый. Не имеет отверстий или изготавливается только с технологическими отверстиями, облегчающими процесс монтажа. Полнотелые вибропрессованные бетонные кирпичи отличаются высокой прочностью, поэтому в основном применяются при возведении несущих стен высотных зданий, сборных ленточных фундаментов.

- Пустотелый. Имеет сквозные или несквозные вертикально расположенные отверстия различных форм и размеров. Обладает хорошими тепло- и звукоизоляционными характеристиками. Часто применяется при сооружении внутренних перегородок.

По назначению камни из бетона бывают:

- Рядовые. Это изделия, используемые для кладки стен. Обычно их лицевая сторона подвергается дополнительной декоративной отделке.

- Лицевые. Изделия имеют только одну лицевую поверхность (боковую) или две (боковую и торцевую). Лицевая сторона может быть гладкой или фактурной. Фактура рифленая или колотая. Рифленая поверхность состоит из правильно чередующихся выступов и впадин, колотая имитирует «шубу» или натуральный необработанный камень. Блоки могут быть не только серыми, но и белыми или окрашенными. Продукция с красящим пигментом соответствует эталонам, принятым и утвержденным на предприятии-изготовителе.

- Для сооружения наружных и внутренних стен – порядовочные, перевязочные, угловые.

- Для возведения внутренних перегородок. Отличаются увеличенной длиной и небольшой толщиной.

В соответствии с ГОСТом бетонные кирпичи могут иметь размеры:

- длина – 90, 190, 290, 390, 590 мм;

- высота – 138, 188 мм;

- ширина – 90, 138, 190, 288 мм.

Области применения

Благодаря широкому ассортименту, можно подобрать искусственные камни из бетона, наиболее подходящие для конкретного функционального назначения. Основные сферы их использования:

- Возведение несущих стен и перегородок в зданиях жилого и производственного назначения. Полнотелая продукция из тяжелого бетона обычно востребована в многоэтажном строительстве.

- Сооружение фундаментов зданий (актуально только для полнотелых изделий), кладка стен подвалов и цокольных помещений.

- Возведение подпорных стенок.

- Устройство ограждений. Обычно блоки из бетона используются для сооружения фундамента и нижней части пролетов. Для верхней части пролетов применяют более легкие материалы – дерево, профнастил, декоративные кованые элементы.

В частном малоэтажном строительстве обычно востребован пустотелый кирпич. Его используют при возведении дач и коттеджей высотой до трех этажей.

Источник

Бетонный кирпич: изготовление, формы, применение

В последние годы все чаще люди предпочитают строить загородные дома, нежели обустраивать квартиры в многоэтажных домах. Популярность связана с самыми различными факторами, начиная от свободы решений по расположению комнат до разнообразия строительных материалов.

В подтверждении к последнему мы поговорим о бетонном кирпиче – материале, который можно сделать самостоятельно, сэкономив при этом до 20-30 % от общих затрат.

Бетонные блоки – надежный каркас для вашего дома

Что такое кирпич из цемента

Согласитесь, довольно непривычно слышать о том, что кирпичи стали делать из бетона, ведь ассоциации со словом кирпич чаще – глиняный, силикатный, обожженный и другие. Что же представляет собой этот строительный материал, который называют еще «домашним»?

Начать можно с того, что это бетонный блок, в производственном процессе которого не используются высокие температуры. Обжиг заменяется обычным прессованием, позволяющим добиться желаемого результата. Основная роль ложится на качество используемых материалов и правильную геометрию формы для кирпича.

Из чего делают бетонные блоки:

- Цемент. Он может быть двух видов: портландцемент и белый. Первый представляет собой вяжущее вещество, позволяющее схватываться другим компонентам, второй – отвечает за внешний вид материала. Также доказано, что белый цемент снижает вероятность появления трещин на поверхности кирпича.

- Природный песок.

К сведению! Чистота песка – залог надежного блока. Использование второсортного сырья приводит к ослаблению изделия, к его осыпанию.

- Заполнитель. Нельзя сказать, что лучше подходит для бетонного кирпича, но выбор материала позволяет задуматься: шлак, керамзит, гравий, гипс, опилки, перлит и многое другое. К примеру, можно использовать бой бетона и бой кирпича, этот «строительный мусор» (также называемый вторичным щебнем) позволяет повторно задействовать разрушенные материалы.

От качества заполнителя зависит не только качество изделия, но и его внешний вид

Особенность! Гранулы заполнителя не должны превышать 10 мм в диаметре, в противном случае блоки получатся «хрупкие», с множеством пустот в стенках.

Достоинства бетонного кирпича

А теперь давайте поговорим о том, чем же кирпич из бетона привлекает все больше и больше внимания отечественных потребителей:

- Способность выдерживать достаточно высокие нагрузки, которые для других материалов считаются критическими: от 8МПа до 15 Мпа.

- Прочность блока (в зависимости от используемых заполнителей) может колебаться от 900 кг/м3 до 1300 кг/м3.

- Бетонные кирпичи можно смело назвать энергосберегающими, позволяющими экономить не только на строительных материалах, но и на отоплении в зимнее время года.

- Что касается взаимодействий с водой, то блок из бетона, хоть и не самый устойчивый, но все же оптимальный для регионов с повышенной влажностью. Его водопоглощение в районе 5 %.

- Можно отметить и долговечность (при соблюдении всех правил во время изготовления материала) кирпича, она достигает отметки в 190-210 циклов.

- К достоинствам приписывают легкость в монтаже, это связано и с малым весом изделия, и со схватываемостью материала с цементным раствором.

- Цена, пожалуй, еще один аспект, который можно отнести к достоинствам данного изделия. Хотя кто-то говорит, что время, потраченное на самостоятельное изготовление строительного материала, не окупается.

Приготовление раствора

В данном разделе рассмотрим состав и соотношение компонентов, которые используются для изготовления бетонных блоков:

- Первым делом в емкость засыпается заполнитель (к примеру, угольный шлак), в соотношении 7:2 от общего объема.

- После добавляют мытый крупный песок, не более чем 2 к 1.

Емкость под раствор подойдет любая, главное – чтобы была чистая, до этого в ней не месили цементный раствор

- Теперь досыпается «твердый» заполнитель (подойдет мелкий гравий), в количестве 5:1.

- Засыпается цемент марки не ниже 400 чуть больше чем 4 к 3.

- Последний элемент – вода.

Примечание! Количество воды следует определить по состоянию раствора, если смесь получилась похожей на жидкую сметану, то лучше добавить сухих компонентов. В итоге должен получиться раствор, который рассыпается при падении, но собирается в комок при сжатии.

Вышеописанная инструкция приготовления раствора может незначительно отличаться от той, что обычно указывается на упаковке сухих смесей.

Не забывайте о том, что в раствор можно добавить немного пластификатора, около 5-7 грамм на один блок. Это позволит повысить устойчивость материала к атмосферным воздействиям, снизить вероятность появления трещины при резких перепадах температур. Хотя, такие добавки стоят недешево, поэтому кому-то окажутся не по карману.

Один из вариантов жидкого пластификатора

Основные инструменты для производственного процесса

Мы не будем говорить о том, что вам понадобится дрель с насадкой миксером для размешивания раствора или емкость, где будет замешиваться цемент, перейдем непосредственно к самому главному.

Дрель подойдет любая, конечно, лучше с регулируемыми оборотами

- Во-первых, вам нужны будут формы для заливки, именно в них будут сохнуть бетонные кирпичи. От количества форм зависит количество готовых изделий, которые вы сможете изготовить самостоятельно. О том, как изготовить их своими руками, мы расскажем чуть позже.

- Во-вторых, потребуется вибростол, позволяющий равномерно распределить раствор по всей форме. Если вам кажется, что покупать его необязательно, посчитайте количество дней, когда он будет задействован и умножьте на стоимость аренды в день. Даже если приобретение в аренду вибростола будет выгоднее на несколько тысяч, стоит задуматься о плюсах покупки. Оборудование можно будет продать и вернуть себе большую часть затраченных денег.

- В-третьих, необходим просторный стеллаж в проветриваемом помещении, так как заготовки нельзя хранить друг на друге и на улице.

Хранить кирпичи можно и на улице под навесом, защищая изделия от прямых солнечных лучей

Важно! Сохнут блоки около 5-7 дней, но это не означает, что они готовы к использованию. Лучше выждать 1-2 недели, чтобы раствор полностью затвердел, температура при этом не должна опускаться ниже 20 градусов, как и влажность не менее 70 %.

Изготовление форм

Для этого вам понадобится:

- Металлический лист толщиной 3 мм.

- Полнотелая стальная трубка диаметром от 50 до 70 мм.

- Сварочный аппарат.

- Ножовка по металлу (болгарка).

Сам процесс можно разделить на несколько этапов:

- Первым делом, нарезаются листы согласно заданным габаритам. Лучше всего ориентироваться под двойной силикатный кирпич М 150: экономия строительных материалов за счет размеров и легкость при монтаже.

- Теперь следует отрезать трубку длиной чуть меньше, чем толщина блока.

- Используя сварочный аппарат приварить 2-3 отрезка трубки к дну будущей формы.

Во время сварки используйте защитные средства: маску, перчатки и одежду, чтобы избежать ожогов

- Сварить прямоугольную форму, производя все работы с лицевой стороны изделия, чтобы внутренности были гладкими и не деформировали заготовки.

К сведению! Замена металла на другой материал, к примеру, на ДСП или фанеру категорически запрещена. Во-первых, дерево впитывает влагу, что чересчур высушивает раствор, во-вторых, такая формы уже после 2-3 заготовок будет деформирована, нарушится геометрия.

Приготовление бетонного кирпича

В данном разделе мы ознакомим вас с процессом изготовления бетонных блоков в домашних условиях.

- Начинают работы с приготовления рабочего пространства, необходимо найти ровную площадку, на которой поместится вибростол, бетономешалка и материалы для кирпичей.

- Также отведите какое-нибудь пространство под складское помещение, где будут храниться заготовки.

Примечание! Как мы уже говорили, сушить бетонные кирпичи лучше чуть дольше недели, чтобы они приобрели повышенную прочность. Условия для этого, также были указаны ранее, сейчас, небольшая поправка – заготовок можно доставать из формы не раньше чем через 6 часов (с добавками пластификатора).

- Согласно разделу о том, как приготовить раствор, смешать все ингредиенты в бетономешалке и дождаться получения однородной смеси.

- Заполнить форму раствором.

- Включить вибростол и положить на него форму.

- Дождаться пока раствор немного осядет и доложить не хватающее количество.

- Подождать не более 1 минуты и выключить станок.

- Снять форму и отложить ее в сторонку, для сушки.

Съемные отверстия на нижней части формы помогут вас безболезненно достать заготовку

Так необходимо проделать с каждой формой, в зависимости от того сколько их у вас. Если вибростол позволяет, то на нем можно располагать сразу несколько форм.

Подождите несколько часов, достаньте заготовку из формы и повторите вышеописанные действия. Именно так, без лишних ухищрений, можно изготовить бетонный блок или сырцовый кирпич у себя на загородном участке.

Есть еще один вариант, как сделать кирпич из бетона своими руками – приобрести указанный на фото станок с формой и встроенным вибратором

Отделочный материал из бетона

Однако кирпич это не все, что можно сделать своими силами, используя все те же инструменты, к примеру, актуальным материалом считается облицовочная бетонная плитка под кирпич. Ингредиенты для приготовления используются все те же, вот только формы придется либо покупать, либо делать самому.

Форм продается достаточно много, поэтому не факт, что вы остановите свой выбор на «кирпиче»

Второй вариант довольно кропотлив и трудозатратен, так как потребуется сварить квадратную или прямоугольную форму с множество поперечных бортов, имитирующих кирпичную кладку, а также учесть толщину шва и неровности краев у глиняных блоков.

Вывод

Стоит помнить, что строительный кирпич потому и называют строительным, что он предназначен для возведения сооружений любой площади и высотности. Тогда как кирпич из бетона все-таки более приемлем для малоэтажных зданий, хозяйственных построек или ограждений. Хотя использование высококачественного сырья позволяет оспорить преимущества обожженного материала.

Узнайте также вес и размеры шамотного кирпича

Изготовить шлакоблок своими руками — реально и легко

Если сделать шлакоблок своими руками, то это составит существенную экономию при строительстве. Для изготовления шлакоблоков нужно знать составы применяемых для этой цели бетонов. В статье дается подробное описание используемых для этой цели составов, материалов и инструментов.

Шлакоблок как строительный материал

Шлакоблок – это строительный материал, в состав которого входит шлак, бетонная смесь, цемент, прочие добавки. Материал по форме напоминает кирпич. Изготавливать шлакоблок самостоятельно под силу даже неопытным строителям.

Если объемы производимого шлакоблока большие, рекомендуется сделать специальный станок, который размещают непосредственно на месте строительства. Если соблюдать этапы приготовления строительного материала, а также четко соблюдать рецептуру, получается качественный шлакоблок.

Сфера применения

Шлакоблок не предназначен для возведения построек выше одного этажа. Этот материал используют для построек следующих типов:

- гаражи;

- одноэтажные жилые дома;

- сараи для содержания скота;

- временные постройки;

- дачные домики;

- мастерские.

При постройке более высоких жилых помещений, например, каркасных домов, этот материал применяют как утеплитель.

Не рекомендуется строить из шлакоблока многоэтажные здания, из-за низкой несущей способности материала.

Постройки, возведенные из этого материала имеют преимущества и недостатки. К преимуществам относятся:

- низкая вероятность пожаров;

- прочность;

- экономичность;

- устойчивость к перепадам температур;

- высокая скорость и легкость возведения строения;

- долгий срок эксплуатации;

- высокие показатели по звукоизоляции;

- устойчивость к биологическому разрушению.

Наряду с достоинствами, строительный материал обладает рядом недостатков. К их числу относятся:

- токсичность;

- гигроскопичность, то есть, высокая способность впитывать влагу;

- низкая теплоизоляция, из-за чего постройки нуждаются в дополнительном утеплении;

- трудности при прокладывании труб в здании из шлакоблока;

- проблемы при протягивании кабеля в постройке;

- неэстетичный внешний вид.

Перечисленные выше характеристики вынуждают строителей использовать более дорогие стройматериалы, чтобы утеплить постройку, изолировать стены от влаги и отделать стены снаружи.

Основа строительного материала, шлак, иногда содержит кислоты и серу, которые неблагоприятны для здоровья человека, поэтому этот материал рекомендуется выветривать на открытом воздухе в течение года.

Технические характеристики

Существует ряд технических характеристик шлакоблоков, в зависимости от которых они подразделяются на виды. Строительный материал пригоден для определенных работ, в зависимости от технических качеств.

Разновидности строительного материала

Различают несколько видов строительного материала, в зависимости от которых он применяется для тех или иных целей. Строительный материал различают по двум параметрам:

В таблице приведены виды шлакоблоков по степени пустотности, даны их свойства и рекомендуемая область применения.

| Вид шлакоблока | свойства | область применения |

| полнотелый |

|

|

| пустотелый (степень пустотности – 40%) |

|

|

| пустотелый (степень пустотности – 25 – 40%) |

|

|

В зависимости от стандартных габаритов, шлакоблоки подразделяются на:

- стеновые (размеры – 390 х 190 х 188 мм);

- перегородочные (размеры – 390 х 90 х 188 мм).

На вопрос о том, обязательно ли придерживаться стандартных размеров при самостоятельном производстве материалов, даются рекомендации придерживаться стабильности габаритов, то есть, изготавливать шлакоблоки одинакового размера.

Марки прочности шлакоблоков

Прочность строительного материала определяется коэффициентами от 10 до 125. Степень прочности прямо пропорциональна росту коэффициента – чем выше коэффициент, тем выше степень плотности и прочности материала.

Самый низкий показатель плотности шлакоблока – 750 кг/м3. Самый высокий показатель – 1450 кг/м3.

При возведении построек, где требуются коммуникации, не рекомендуется применять самый прочный шлакоблок, так как он не поддается резке и обтачиванию.

Состав смеси для изготовления строительного материала

Основа состава для изготовления шлакоблоков – это шлак. Это отход металлургического производства, образованный после отделения металлических компонентов из руды. Он подразделяется на два вида:

Первый вид входит в состав бетона для шлакоблока. Его называют граншлак. Вторая разновидность материала применяется для других целей – изготовление тротуарной плитки, дорожных покрытий.

В зависимости вида производства различают следующие подвиды шлака:

- отходы, образующиеся при сгорании угля;

- отходы черной металлургии;

- отходы цветной металлургии.

При изготовлении шлакоблока своими руками в составы бетонов не рекомендуется вводить отходы от сгорания топлива, так как они токсичны.

Для экономии рекомендуется покупать граншлак, полученный при производственных процессах черной металлургии, поскольку отходы цветной металлургии дороже.

Материалы для изготовления шлакоблоков

Существует стандартный рецепт бетона для шлакоблока, который видоизменяется, в зависимости от сферы и целей применения. В классическую рецептуру входят компоненты:

В таблице даны рекомендованные характеристики и соотношение материалов, применяемых при изготовлении шлакоблоков.

| материал | характеристики | соотношение (в частях) |

| шлак | · крупный; · гранулированный; · просеянный | 7 |

| песок | · крупный; · речной | 2 |

| гравий/щебень | фракция – от 5 до 15 мм | 2 |

| цемент | М 400 – М 500 | 1,5 |

| вода | 1,5 – 2,5 | |

| пластификатор для бетона | при отсутствии заменяют клеем ПВА, гипсом | по рекомендации производителя |

Количество воды зависит от метода производства строительного материала. При применении способа без прессования, когда смесь помещают в форму, требуется до 3 частей воды.

Для улучшения качеств раствора в него добавляется пластификатор. За счет него блоки не трескаются во время просушивания.

Для производства цветных блоков, в состав добавляют измельченную кирпичную крошку, цветной мел.

При изготовлении шлакоблоков рекомендуется рассчитать расход цемента заранее. Чем выше его качество, тем меньше его расход. Цемента М 500 расходуется на 10 – 15 % меньше, чем цемента М 400. Использование цемента низкого качества не рекомендовано, потому что полученные шлакоблоки будут ломкими.

Чтобы проверить густоту раствора, небольшое количество резко бросают на землю. Оптимальный по густоте раствор рассыпается, а при прессовании в кулаке – собирается в одну массу.

Инструменты и оборудование для производства шлакоблоков

Применяемые для изготовления строительного материала инструменты и оборудования зависят от выбранного способа производства. Шлакоблок изготавливают двумя способами:

- вручную, с использованием формы;

- на станке.

Станок и форму делают самостоятельно. Для этого требуется определенный набор материалов и инструментов.

В таблице представлены необходимые материалы и инструменты для производства формы и станка для шлакоблоков, даны этапы работы.

| приспособление | материалы / инструменты | этапы изготовления |

| форма |

|

|

| станок |

|

|

Если требуется немного блоков, например, для возведения внутренних стен в помещении, их изготавливают вручную. Если необходимо большое количество строительных материалов, например, для постройки сарая или дома, применяют станок.

Этапы изготовления шлакоблоков

Процедура изготовления строительного материала зависит от выбранного метода. При производстве шлакоблоков с применением формы следуют алгоритму, представленному ниже.

- Подготовить ровную площадку для работы. Застелить ее плотным полиэтиленом.

- Формы смазать отработанным машинным маслом или мыльным раствором.

- Поместить формы на полиэтилен.

- Приготовить смесь по выбранной рецептуре.

- Распределить смесь в формах.

- Если предполагается изготовление пустотелых блоков, то рекомендуется в форму вставить стеклянные бутылки, смазанные маслом или мыльным раствором.

- Разравнять поверхность раствора, удалить лишнее.

- Оставить шлакоблоки на 5 часов.

- Вынуть бутылки.

- Оставить блоки на сутки.

- Вынуть шлакоблоки из формы.

- Выложить готовые изделия в один слой.

- Оставить сохнуть в течение недели.

- Уложить компактно, рядами.

- Оставить на 21 день, накрыв полиэтиленом.

Шлакоблоки сушат вдали от прямых солнечных лучей.

При изготовлении строительного материала на станке применяют следующий алгоритм.

- Подготовить ровную площадку для работы. Застелить ее двумя кусками фанеры.

- На один лист фанеры установить станок.

- Приготовить раствор по рецепту.

- Залить раствор в форму.

- Включить мотор на полминуты.

- Отключить мотор.

- Дождаться осадка раствора.

- Добавить смесь, накрыть прессом.

- Включить мотор на полминуты.

- Выложить готовый блок на фанеру.

Сушить блоки, изготовленные на станке, рекомендуется так же, как и при изготовлении ручным способом.

При самостоятельном изготовлении шлакоблока необходимо следовать предложенным рекомендациям и инструкциям.

Прочный и красивый бетонный кирпич

Бетонный кирпич — один из самых устойчивых материалов из всех представленных на современном строительном рынке. Кирпич из бетона выдерживает морозный климат и, вне зависимости от погодных условий, сохраняет свой неповторимый вид.

Многие предприятия производят бетонные прочные кирпичи и блоки самых различных типов. Таким образом, есть возможность получить требуемую модель, полностью отвечающую всем производственным требованиям. Благодаря применению современных технологий бетонный кирпич приобретает особую прочность и надежность.

Производство бетонного кирпича

Изготовление бетонного кирпича происходит путем гиперпрессования, процесс производства которого состоит из нескольких различных операций, включающих в себя:

- изготовление специальной смеси;

- доведение смеси до кремообразного состояния;

- формирование изделия с помощью пресса;

- проведение тепловой и влажной обработки;

- упаковку и последующую маркировку.

Бетонный кирпич выходит очень устойчивым, твердым и по своей форме похожим на камень.

Бетонный блок делают в промышленных условиях и своими руками, также, как и каменный кирпич, потому как в процессе производства этого материала не используются высокие температуры для формирования изделия.

Обжиг заменяется самым обычным прессованием, что дает возможность быстро достичь желаемого результата. Производство кирпича направлено на выбор качественных материалов и придание правильной формы изделию.

Бетонные блоки производят из:

Цемент можно использовать двух видов, а именно белый и портландцемент. Белый цемент отвечает за привлекательный вид материала, а портландцемент помогает схватываться другим компонентам. Кроме того, стоит отметить, что белый цемент понижает вероятность возникновение трещин на поверхности кирпича.

Применение песка при производстве бетонных блоков — это залог надежности и высокой прочности бетонного блока. Но при этом очень важно добавлять только чистый песок, потому как применение второсортного сырья приведет к ослаблению надежности материала и последующему его осыпанию.

В качестве заполнителя можно использовать совершенно любой материал, главное — обеспечить изделию высокую прочность.

Стоит заметить, что гранулы заполнителя не должны быть больше 10 мм в диаметре, потому как в противном случае, бетонные блоки получатся очень ломкими с большим количеством пустот в стенках.

Для производства бетонного кирпича необходимо применять специальные формы, поэтому они могут иметь различные размеры.

Состав блоков

Кирпич бетонный вполне возможно назвать хорошей экологичной альтернативой привычному глиняному материалу. Различается он только своей повышенной прочностью и устойчивостью к механическому повреждению.

Состав этого материала довольно простой, потому как за основу при его изготовлении берется бетон с минеральными уплотнителями и особыми вяжущими компонентами, в частности такими, как гипс или цемент. Затвердевание бетонного кирпича происходит в привычных условиях либо же при проведении обжига.

Все технические характеристики, присущие обыкновенному строительному кирпичу, присутствуют и у бетонного аналога, но только намного лучше. Кирпич бетонный имеет различную толщину, поэтому он может быть одинарным и утолщенным.

Различают следующие виды материала: бетонный полнотелый, пустотелый, а также с ровной и рельефной поверхностью.

Характеристики

Характерной особенностью изделий является то, что они:

- имеют универсальные размеры;

- отличаются широким ассортиментом продукции;

- имеют роскошную цветовую гамму;

- не подвержены гниению и разрушительному действию насекомых;

- отличаются высокой огнестойкостью.

Благодаря хорошим техническим характеристикам этого материала, есть возможность выполнить качественную изоляцию внутренней части помещения от погодных осадков и шумовых эффектов.

Облицовочный кирпич имеет массу преимуществ, чем и привлекает к себе потребителей.

Подобные изделия характеризуются тем, что они способны выдерживать довольно высокие нагрузки, которые для многих других материалов считаются просто критическими, хорошо подходят под лагу. Кроме того, отмечается высокая прочность блока.

Данные материалы вполне можно назвать энергосберегающими, поэтому при их применении можно сэкономить не только на строительных смесях, но и на отоплении в зимний период времени.

Они довольно устойчивы и к воздействию повышенной влажности, поэтому это оптимальный вариант для любого региона. Можно отметить и долговечность, но при условии соблюдения совершенно всех правил при производстве.

Хорошо схватываются с раствором, поэтому обеспечивают особую легкость монтажа.

Область применения

Использование не имеет ограничения. Этот строительный материал подходит для:

Возведение зданий своими руками может быть выполнено с любым типом отделки, потому как такой облицовочный кирпич сам по себе выглядит превосходно. Этот материал дает возможность выполнить именно ту конструкцию, которая будет полностью удовлетворять всем требованиям.

О бетонном кирпиче

Строительные технологии не стоят на месте, а постоянно развиваются и совершенствуются. Появляются новые материалы, наиболее полно отвечающие запросам потребителей. Одним из таких строительных материалов является бетонный кирпич, производство которого освоено комбинатом Дианит.

Область применения бетонного кирпича достаточно широка. Применяется в строительстве жилых, общественных и производственных зданий: стен и перегородок, цокольных и подвальных помещений, облицовки сооружений различного назначения, а также для возведения заборов и подпорных стенок.

За счет того, что бетонный кирпич выпускается в различной цветовой гамме готовые конструкции не требуют последующей отделки, что существенно снижает затраты как при строительстве так и в процессе эксплуатации.

Более того, бетонный кирпич широко применяется внутри помещений, как самостоятельный элемент декора, также не требующий нанесения штукатурки, оклейки обоями, или окрашивания.

Бетонный вибропрессованный кирпич из песчано-цементной смеси отличается качественной поверхностью и прекрасными физическими и эксплуатационными характеристиками. Он имеет значительное превосходство над силикатным и керамическим кирпичом по прочности и морозостойкости.

Обладает высокими противопожарными показателями (относится к группе несгораемых материалов). Обеспечивает поддержание комфортного температурного режима за счет «дышащих» стен. Бетонный кирпич обладает долговечной гладкой лицевой поверхностью.

Технологический процесс позволяет получить кирпич практически любого цвета. Окрашивание кирпича производиться однородно по всему объему путем введения в смесь специальных стойких красителей.

В то же время стоимость такого бетонного кирпича гораздо ниже, чем у вышеперечисленных аналогов, что дает значительную экономию денежных средств.

Проектирование:

При проектировании необходимо учесть несущую способность, как материала, так и грунта, их свойства.

Без таких расчетов может произойти усадка основания, что приведет к трещинам в стенах и деформации конструкции.

Кирпич бетонный производства промстройкомбината «Дианит» прошел все необходимые испытания в соответствии с СТБ 1008-95. Сравнительные характеристики бетонного кирпича приведены в таблице:

| Тех. характеристика | Бетонный | Керамический | Силикатный |

| Плотность (кг/м3) | 2050-2150 | 1500-2000 | 1300-1900 |

| Морозостойкость (F) | 100-300 | 15-50 | 15-50 |

| Прочность (кг/м2) | М200-М400 | М175-М200 | М75-М300 |

| Водопоглощение | не более 6% | В среднем 9% | В среднем 12% |

Трещины в кладке, усадка и температурная деформация:

Трещины в кладке могут появиться из-за недостаточной прочности фундамента. При этом на облицовке образуются вертикальные трещины, переходящие с фундамента.

В зависимости от поры года, времени суток и расположения стен относительно стороны света солнца материал может подвергаться линейному расширению, что может вызвать температурную деформацию.

Для того что бы избежать образования трещин по данной причине, необходимо соблюдать некоторые правила:

- Перед применением распаковать поддон и просушить бетонные камни;

- Кладочные швы не должны превышать 10 мм.

- Необходимо укрывать верхние ряды кладки влагостойким материалом. Не производить работы во время дождя. Недопустимо промерзание стен.

- Выполнять кладку на жесткий (густой) раствор с применением пластификатора, который предотвращает усадку смеси.

- Первый ряд облицовочного кирпича укладывать тычком. Тычковые ряды в кладке необходимо выкладывать из целых кирпичей, обязательно в нижнем и верхнем рядах возводимых конструкций, на уровне обрезов стен и столбов, в выступающих рядах кладки (поясках, карнизах и др.), под опорными частями несущих конструкций (балок, прогонов, несущих плит и др.). Также рекомендуем использовать тычковый ряд, через каждые четыре ложковых. Следует помнить, о том, что нет такого вида кладки, как в «полкирпича». Облицовочную кладку нужно обязательно перевязывать тычковыми рядами либо анкерами, либо с применением разгрузочных поясов!

- Важным условием предотвращения образования трещин на кирпиче является армирование кладки сеткой из стали диаметром 2-3 мм. Ее следует укладывать горизонтально по периферии стены через каждые 5 рядов. Важными участками армирования являются оконные и дверные проемы, где чередование идет через каждые 3 ряда кладки. Наилучшую прочность покажет кладка с цельной сеткой, поэтому резать рулон следует вдоль, а не поперечными кусками.

- Следует устраивать деформационные швы в кладке протяженностью более 6 метров. Шов должен быть шириной 1-2 см на всю глубину кирпича, которая заполняется эластичной смазкой, герметиком или строительным шнуром.

Высолы

Как предотвратить появление высолов на кирпичной поверхности?

- используйте более густой раствор для кладки,

- старайтесь исключить попадание раствора на лицевую поверхность кирпича,

- не производите кладку в дождливую погоду,

- укрывайте на ночь свежую кладку,

- в кладочном растворе нужно использовать только бездобавочный цемент (М500 Д0), чистую воду без солей, не добавлять ускорители твердения

- если использовать клеевой состав, то он должен соответствовать таким же требованиям, как и кладочный раствор.

- как можно быстрее возводить дом под крышу. Чем будет больше выступ крыши над стеной, тем менее вероятно намокание стены, а соответственно и появление высолов.

Следующим этапом является нанесение специального гидрофобизатора, приобрести который можно в строительных магазинах. Применение гиброфобизатора позволяет сохранить эстетический вид изделий на многие годы.

Обработанная поверхность не впитывает влагу и при этом сохраняет газо- и воздухопроницаемость, что улучшает защитные свойства.

Повышается морозостойкость, стабилизируется теплопроводность, цвет и текстура изделия становятся более «сочными» и ярко выраженными.

Такое покрытие защитит камень:

- от влаги;

- от загрязнений;

- от запотевания;

- от солнечной радиации;

- от кислотных дождей и других воздействий климата.

Перед тем как начать нанесение гидрофобизатора на облицовку, попробуйте сначала обработать им небольшое малозаметное место, чтобы проверить, не испортится ли желаемый для Вас внешний вид камня. Наносить его следует согласно рекомендациям завода изготовителя.

Гидрофобизатор наносится на поверхность облицовки при помощи валика, кисти или распылителя в два слоя с интервалом 20-30 минут. Через 72 часа можно проверить качество нанесенного состава, обрызгав его обильно водой.

Если стена не намокает, значит качество гидрофобизатора соответствует его предназначению!

Составы и пропорции смесей для изготовления шлакоблоков

Шлакоблок является одним из востребованных стройматериалов из-за дешевизны состава и невысокой стоимости изготовления.

Популярности изделию придает распространенность материалов в рабочем растворе — то, из чего состоит шлакоблок.

Материалы для изготовления шлакоблока

В стандартный раствор для производства стенового камня входят такие смеси, материалы и вещества, как шлак, угольная зола, отходы горения доменных и мартеновских печей.

Но на практике наличие именно таких компонентов необязательно — чаще всего применяют наполнитель, который наиболее распространен в регионе.

Например: перлит, гравий, щебень, известняк, керамзит, опилки, песчано-гравийную смесь.

Если соблюдать правильные пропорции при добавлении нетрадиционных стройматериалов, то можно не только увеличить прочность строительного камня, но и удешевить его стоимость. Шлакоблок усиленный производится согласно требованиям ГОСТ 6133-99.

Обязательными к соблюдению в ГОСТ являются только несколько пунктов, а именно:

- Соблюдение цвета смеси согласно образцу.

- Соблюдение прямоугольной формы согласно ГОСТ.

- Количество пустот или полнотелость.

- Толщина стенок и перегородок пустотелых стеновых шлакоблоков — не меньше 20 мм.

- Условное обозначение изделия должно содержать сокращенное обозначение камня — К, области использования и строительного назначения (С — кладка стен или П — перегородки, Л — лицевой блок или Р — рядовой блок), типа блока для укладки (ПР — порядовочный блок, УГ — угловой, ПЗ — перевязочный блок), с пустотами (ПС — пустотелое изделие), длины в см, марки по морозостойкости, марки по прочности, среднего коэффициента плотности и ГОСТ.

Состав раствора для изготовления шлакоблоков согласно ГОСТ 6665-91 «Камни стеновые бетонные. Технические условия»:

- Цемент М-400 класс Д 20.

- Очищенный и просеянный кварцевый песок для смеси.

- Отсев — материал, который получают дроблением горных пород, гравия или щебня.

- Вода.

Смесь для приготовления блоков готовится в следующей пропорции: песок, цемент и шлак в пропорции 3:1:5. Добавление воды — 0,5% от количества цемента. Если шлакоблок прессуется без применения песка, то пропорции нужно соблюдать следующие: 1:9 при таком же расходе воды.

Сушить до полного затвердевания изделия рекомендуется 20–30 дней при высокой влажности воздуха и температуре 20 °C (требования ГОСТ 6133-99).

Чтобы ускорить затвердевание бетона, можно в раствор добавлять пластификаторы. Складывать блоки на поддон можно через 4 суток после полной просушки.

Зимой пустотелый стеновой камень следует укладывать пустотами вниз, чтобы избежать появление трещин.

| Вода, л | 0,6 | 0,1 | 0,06 |

| Цемент М400 Д20, кг | 2,0 | 3,53 | 7,4 |

| Песок Мкр 2,5, кг | 10,5 | 0,35 | 3,58 |

| Отсев, кг | 10,5 | 0,12 | 1,21 |

| Итого: | 12,24 |

Примечание к таблице:

- Блок пустотелый стеновой, размер 188x190x390 мм.

- Полный объем одного стенового камня — 0,0139 м3.

- Объем раствора на один блок — 0,01 м3.

- Количество блоков в 1 м3 — 72 шт.

- Марка прочности — М75.

- Стоимость материалов зависит от вашего региона и может отличаться.

Шлакоблок относится к стеновым камням, которые изготавливаются из материалов, смешиваемых в разной пропорции согласно стандарта, регламентируемого ОКП 57 4130, дает представление по использованию материалов для производства отличных по содержанию веществ групп стенового камня.

Размеры шлакоблоков могут варьироваться в пределах +/- 2–10%, так как этот параметр строго не определяется ГОСТ 6133-99 (допускаются отклонения в размерах), но эксплуатационные, физические и технические характеристики стенового блока обязаны соответствовать стандартам. Пигментация шлакоблока также регламентируется ГОСТ 13015.0-83 и ГОСТ 6133-99, в которых говорится, что цвет лицевой поверхности шлакоблока должен соответствовать утвержденным в установленном порядке образцам.

Состав по виду наполнителя

Шлакоблок производится в форме полнотелого или пустотелого параллелепипеда с прямыми углами. Различают следующие составы строительного камня в зависимости от наполнителя:

- СКЦ — с добавлением цемента в качестве вяжущего вещества.

- СКИ — с добавлением извести в качестве вяжущего.

- СКШ — с добавлением шлаков различного происхождения.

- СКГ — с добавлением гипса или алебастра.

Шлакоблок по размерности делится на целый (цифра 1 в маркировке), продольный половинчатый (цифра 2) и перегородочный стеновой блок (цифра 3). Например, СКЦ-1 (стеновой камень цемент), СКИ-3 (стеновой камень известь), СКШ-1 (стеновой камень шлак), СКГ-2 (стеновой камень гипс), и т.д.

Источник