Оборудование для цементной промышленности

Электростальский Завод Тяжелого Машиностроения

Вращающиеся печи

В настоящее время технологические возможности ОАО «ЭЗТМ» позволяют осуществлять полный цикл изготовления оборудования для новых технологических линий «мокрого» и «сухого» способов производства цемента.

Производительность печи составляет клинкера на 65 т в час.

Редукторы

Специалистами ОАО «ЭЗТМ» были разработаны и реализованы в металле 3400 проектов редукторов следующих типов: специальные цилиндрические, конические, червячные, глобоидные и спироидные.

Бандажи вварные и плавающие

Заготовки для бандажей отливаются в фасоно-сталелитейном цехе предприятия из стали марки 23ГМНФЛ и др. в соответствии с ОСТ-22-170-87.

Механообработка осуществляется на двух токарно-карусельных станках КС-1580 и КС-1563. Максимальный диаметр обрабатываемого изделия — 8000 мм.

Холодильник колосниковый

Холодильник колосниковый предназначен для охлаждения атмосферным воздухом клинкера, глиноземного спека и других сыпучих материалов.

Роликовые опоры и блоки опорные

ОАО «ЭЗТМ» изготавливает и осуществляет монтаж роликовых опор:

· грузоподъёмность — 300 т, 400 т, 660 т, 1000 т;

· диаметр — 1300-2100 мм;

· Н (ширина) — 650-1000 мм.

Данная продукция поставляется и успешно эксплуатируется на предприятиях России и стран ближнего зарубежья.

Уралмашзавод

Аналогичное оборудование и обжиговые конвейерные агрегаты и печи

Шаровые мельницы

Завод «Волгцеммаш»

Печные системы сухого способа производства цементного клинкера с предварительной кальцинацией

ОАО «Волгоцеммаш» производит новое поколение печных систем сухого способа производства цементного клинкера с предварительной декарбонизацией сырья (ПВСД).

Разработанный типоразмерный ряд этих печей может обеспечить широкий диапазон по производительности до 5500 тонн клинкера в сутки.

Печь прямоточно-противоточная регенеративная ППР-480

Печь прямоточно-противоточная регенеративная ППР-480 является составной частью установки, предназначенной для обжига известняка с целью получения высококачественной (высокореактивной) извести, используемой при выплавке стали.

Высокое качество извести достигается за счет рационального технологического процесса подогрева и обжига известняка — подогрев ведется отходящими газами в режиме противотока, обжиг ведется горячими газами в режиме прямотока; а также за счет автоматического управления технологическим процессом получения извести.

Благодаря этому экономится топливо и исключается пережог извести.

При работе в непрерывном режиме выгрузка готовой извести осуществляется одновременно с обжигом известняка.

Прессвалковые измельчители

Прессвалковые измельчители предназначены для измельчения хрупких материалов (известняк, клинкер, доменной шлак, различные руды) с влажностью до 15%, как в составе помольных установок в качестве предизмельчителей, так и в составе более эффективных помольных комплексов в качестве основного оборудования и могут быть использованы в строительной, горно-рудной и других отраслях промышленности.

Сушильные барабаны

Охладитель цемента

Агрегат для дробления и измельчения СМЦ-460

СМЦ-460 — это высококачественная дробилка, используемая для получения сырьевого шлама из пород с пластичными свойствами. Измельчитель входит в состав линии по производству цемента.

Подогреватель известняка

Штабелеукладчик для известняка СМЦ-90

Агрегат автоматизированный с дробилкой-сушилкой СМД-284

Помольно-сушильный агрегат с мельницей МСС 4,6

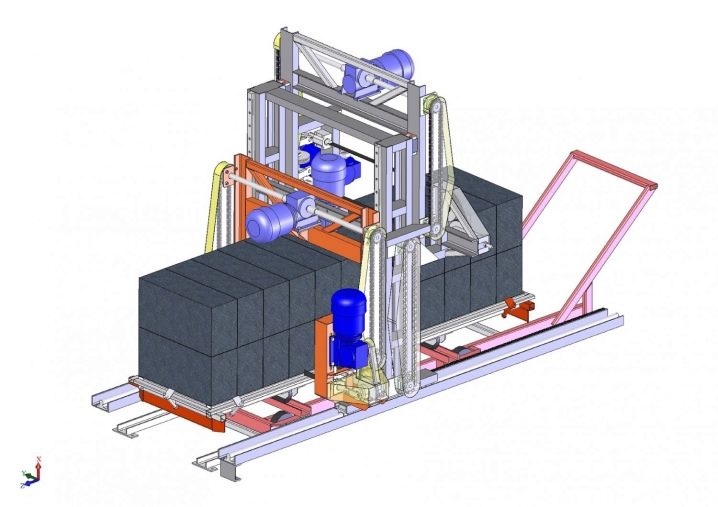

Автоклавы для термовлажной обработки крупных бетонных блоков

Источник

Обзор станков для изготовления блоков и нюансы работы

Шлакоблок – востребованный в строительстве материал, с помощью которого возводят различные здания, сооружения. Его изготавливают из цемента и наполнителей, чтобы добиться высокой прочности и продлить срок службы. Ускорить производство шлакоблоков и других видов искусственных камней позволяет специальное оборудование – станок. Стоит подробнее рассмотреть особенности подобных установок.

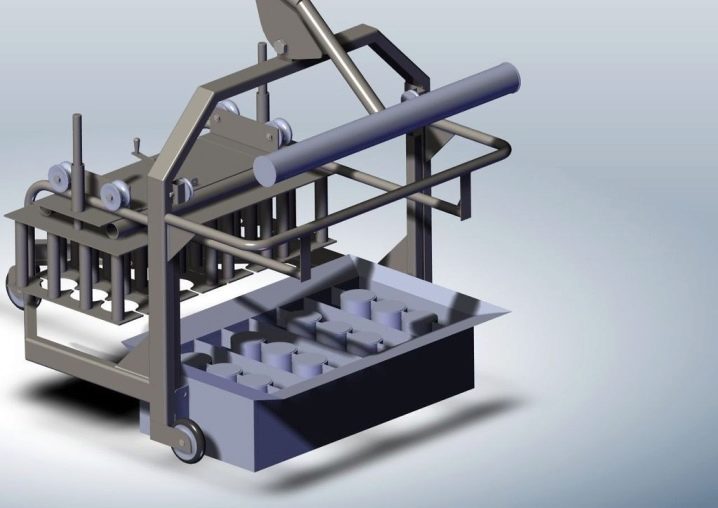

Общее описание

Вибростанок для производства строительных блоков – специальная установка, предназначенная для автоматизации процедуры изготовления искусственного материала, который впоследствии будет использован для строительства зданий и сооружений. Конструкция стандартного станка включает:

- корпус;

- пресс-матрицу;

- пустотообразователь;

- двигатель электрического типа.

Пресс-матрицу обычно выполняют из листового металла, поверхность которого дополнительно обработана антикоррозийными составами. Пустотообразователь – тоже форма, выполненная в форме конуса. Такое исполнение упрощает эксплуатацию оборудования и позволяет без труда снять форму с блока.

Производители используют мощные двигатели, которые отвечают за запуск габаритного оборудования и его продолжительную работу. Станки для получения блоков подходят для установки как на производстве, так и в частных мастерских. С их помощью, помимо шлакоблоков, удастся сформировать:

- керамзитоблок;

- теплоблок;

- полистиролбетон;

- арболит;

- бетонный блок для фундамента;

- тротуарную плитку;

- плитку для парковки.

И это далеко не полный перечень возможных материалов, доступных для производства на обычном станке.

Агрегат для производства блоков – специальный вид техники, необходимой для организации эффективного и бесперебойного строительного процесса.

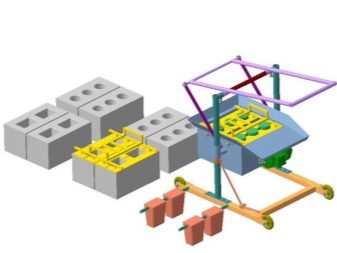

Станки для производства блоков отличаются габаритами, конструкцией, характеристиками и другими параметрами. Производители регулярно выпускают новые модели, из-за чего возникает необходимость организации определенной классификации оборудования.

Ручные

Самый простой тип станков, которые подходят для использования в домашних условиях. Интересно, что это также самая обширная категория с большим выбором устройств от разных производителей. Преимущества мини-станков:

- компактные размеры;

- удобство использования;

- бюджетная цена.

Небольшие габариты делают возможной установку оборудования даже на маленькой площади и упрощают транспортировку. Средняя мощность двигателя, используемого в конструкции таких станков, составляет 200 Вт. За час удается изготовить до 25 единиц пустотелых блоков.

Стоимость ручного станка лежит в пределах от 5500 до 8000 рублей, поэтому позволить такую установку могут владельцы небольших мастерских. Существуют и более дорогие модели, оснащенные матрицами для производства блоков разных видов.

Главное преимущество ручного станка в том, что его без труда можно сделать своими руками. Однако такие установки будут обладать низкой производительностью и потребуют много времени и сил для изготовления блоков.

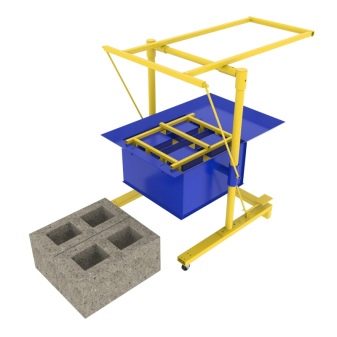

Полумеханизированные

Агрегаты для использования в домашних условиях и на производстве. Отличием полумеханизированных станков от ручных являются внушительные размеры, которые потребуют большой площадки для установки. Конструкция включает:

- рычажный механизм;

- матрицу;

- корпус;

- электродвигатель.

Матрица делает возможным транспортировку готовых изделий на пол, поэтому станочным изделиям нужно много места, чтобы было, куда перекладывать блоки. Средняя цена оборудования составляет 25 000—13 3000 рублей, точная стоимость определяется в зависимости от числа установленных матриц. Подобные установки способны производить от 30 до 60 блоков за час.

Увеличенной мощности

Подобное оборудование обладает высокой производительностью, за что ценится в строительстве. Принцип работы такой же, как у моделей полумеханического типа, отличием является двигатель высокой мощности, который установлен в конструкцию. Такое решение позволило увеличить выпуск изделий и ускорить процесс изготовления блоков.

Дополнительные элементы конструкции:

- корпус;

- прижимная крышка;

- рычаги и механизмы.

Средний вес станка достигает 220 кг. Оборудование габаритное, поэтому требует больших площадей для размещения. Для организации эффективной работы установки потребуется доступ к напряжению в 380 В. Средняя цена за станок достигает 60 тыс. рублей и может меняться исходя из комплектации.

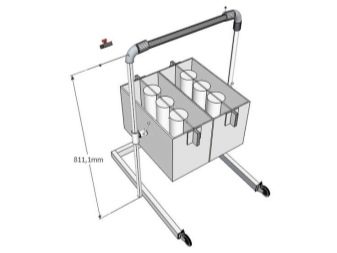

Автоматизированные

Дополнительно делятся на полуавтоматические и полностью автоматизированные станки. Сначала стоит рассмотреть особенности первой подгруппы. Конструкция полуавтоматических станков может быть оборудована разными матрицами, выбор которых определяет тип производимых материалов. На подобной установке можно изготовить:

Важный элемент станка – прижимная часть, от которой зависит производительность установки в целом. Поэтому при выборе модели стоит обратить внимание на те, у которых прижимная часть усилена.

Автоматизированные устройства – второй подвид станков, представляющих собой стационарное оборудование высокой производительности. Средняя цена за подобную установку достигает 400 тыс. рублей. Для монтажа станков потребуется отдельная территория, а также место, где будут храниться готовые блоки.

Характеристики автоматизированных станков:

- регулировка выпуска продукции в зависимости от спроса;

- средний объем изделий – от 360 до 850 штук;

- интервал работы виброуплотнителя – 25 секунд;

- мощность двигателя – 5,2 кВт;

- вес станка – 800 кг.

Оборудование в разы ускоряет процесс производства блоков, поэтому используется в основном на предприятиях, где требуется изготовление больших объемов строительных материалов. Принцип работы станка довольно прост. Конструкция содержит бункер, куда оператор выливает раствор, что тут же перемещается в форму через предусмотренный схемой дозатор.

Автоматизированные станки используют для получения строительных материалов высокого качества, которые соответствуют установленным государственными стандартами характеристикам. Выпуск дефектной продукции невозможен, что делает оборудование привлекательным для малого и среднего бизнеса.

Отслеживать и регулировать работу габаритного оборудования должно не менее 3 человек: оператор и 2 рабочих. Первый контролирует процесс изготовления блоков, остальные вывозят полуфабрикаты на просушку.

Популярные производители

Рынок строительного оборудования представлен большим разнообразием станков для производства блоков. Среди популярных производителей стоит отметить компании:

- Delay Bloki;

- ООО «Азия Контракт»;

- ООО «Сибирский монолит»;

- ООО «Станлайн»;

- ООО «Стройтехнологии».

Производители регулярно обновляют и совершенствуют ассортимент, предлагая качественное оборудование с высокими эксплуатационными характеристиками. Наличие широкого модельного ряда станков для изготовления блоков порой приводит в ступор, и не сразу удается подобрать подходящую модель. Поэтому при покупке установки стоит учитывать ниже перечисленные критерии.

- Потребности покупателя. Это первое, на что нужно обратить внимание, чтобы сузить круг поиска. От предпочтений будут зависеть размеры станка, характеристики и способ управления. Например, для дома лучшим решением станет ручная установка небольших размеров, способная поместиться в маленьком помещении.

- Мощность двигателя. От него напрямую зависит производительность оборудования. Чем выше показатель, тем лучше. Но при этом установки максимальной мощности подходят для использования в цехах или на предприятии.

- Количество матриц. Определяют число блоков, которое станок будет способен изготовить за час.

- Габариты и вес. Для домашнего использования стоит приобрести компактные установки, которые не потребуют много места. Производства, где происходит работа с большими объемами материалов, нуждаются в габаритных агрегатах.

- Стоимость. Не рекомендуется сразу смотреть только на дорогие модели. Бюджетные варианты тоже могут быть полезны, если не планируется профессиональное использование станка.

- Комплектация. От этого зависит функциональность установки. Чем больше комплектующих, тем больше задач будет способно выполнить оборудование.

- Конструкция. Здесь стоит обратить внимание на материал элементов, из которых собран станок. От этого зависят срок службы и точность выполнения задач оборудования.

Дополнительно рекомендуют смотреть на производителя и читать отзывы. Учет перечисленных факторов поможет выбрать оборудование с удовлетворяющими потребность пользователя характеристиками.

Особенности эксплуатации

Работа станков для производства шлакоблока осуществляется по единому принципу:

- форму, предусмотренную конструкцией, заливают раствором полужидкой консистенции, чтобы блок после дал небольшую усадку, а затем накрывают сверху крышкой;

- в течение 10–15 секунд работает электродвигатель, обеспечивая необходимое виброуплотнение смеси;

- формы снимают с помощью рычагов или вручную, если речь идет о компактных станках, и оставляют готовые блоки на месте.

По истечении определенного срока, установленного нормативами, блоки перемещают на склад или сразу на стройку. Работа со станками по производству блоков требует ответственного подхода и соблюдения правил техники безопасности.

- Перед запуском станка рекомендуется тщательно проверить целостность установки. При наличии дефектов, поломок или серьезных неисправностей стоит отложить на время использование оборудования и обратиться за ремонтом.

- До производства блоков следует тщательно изучить инструкцию, предусмотренную комплектом. В ней подробно прописывают нюансы запуска техники и изготовления строительных материалов.

- Работа на станке сопровождается риском получения травм. Чтобы этого не произошло, необходимо позаботиться о средствах индивидуальной защиты, перчатках.

- Если во время производства блоков станок начал издавать подозрительные звуки, стоит прекратить процесс и провести диагностику оборудования.

Станок для изготовления блоков – популярное оборудование на любой строительной площадке или в производственном цеху. Наличие подобной установки обеспечивает возможность непрекращающейся штамповки строительных материалов высокого качества.

Источник