- Ламинат — история создания и современные технологии производства

- История создания ламината

- Ламинат – что это такое?

- Технологии производства ламината

- Ламинат прямого давления Direct Pressure Laminate (DPL)

- Ламинат высокого давления High Pressure Laminate (HPL)

- Ламинат непрерывного давления Continuous Pressure Laminate (CPL)

- Ламинат прямой печати Direct Print (DPR)

- Технология каширования

- Из чего сделан напольный ламинат, структура доски и технология изготовления

- Сколько слоев может быть у напольного ламината

- Опасен ли ламинат для здоровья?

- 5 основных технологий производства ламината

Ламинат — история создания и современные технологии производства

Несмотря на всю популярность ламинированных полов, мало кто имеет четкое представление о том, что такое ламинат. Что ж, попробуем подробно раскрыть наиболее интересные и важные моменты в создании и эволюции ламината как декоративного материала.

Ламинат представляет собой многослойную панель на основе плиты ДСП или ДВП, покрытую одном или несколькими слоями бумаги, пропитанной меламиновыми или формальдегидными смолами, спрессованных с основой при высокой температуре и под большим давлением. От прочности основы, количества меламина и толщины защитного слоя зависит сфера эксплуатации ламината и его износостойкость.

История создания ламината

Прародитель современного ламината был создан в конце 70-х годов ХХ столетия. Он был разработан инженерами шведской компании «Perstop Flooring AВ». Изначально конструкция ламината отличалась от всем знакомого современного материала. Декоративный слой пропитывался меламиновой смолой, а нижняя часть изготавливалась из искусственного материала на основе фенольной смолы. На плите-основе они закреплялись с помощью специального термоактивного клея. Такая работа выполнялась под высоким давлением и температурой.

Параллельно со шведами некоторые другие производители пытались наладить выпуск собственных аналогичных материалов. Некоторое время особым успехом у потребителей пользовался тонкий ламинат, в процессе производства которого использовалось большое давление. Однако все попытки создать качественный и в то же время доступный по своей цене материал ни к чему не приводили: либо материал имел недостаточно хорошие эксплуатационные характеристики, либо его выпуск оказывался нерентабельным и требовал огромных вложений.

Только через 10 лет, в начале 80-х годов, инженеры немецкой компании «Hornitex» разработали принципиально новую технологию. В процессе производства выполнялась шлифовка двух плит ДСП, после чего эти плиты скреплялись отшлифованными сторонами с помощью клейкой фольги из фенольной смолы. Сверху накладывался декоративный слой бумаги, пропитанной меламиновой смолой, а на нее – защитный слой из фольги с содержанием минеральных частиц. Нижний слой изготавливался из крафт-бумаги с фенольной пропиткой. Именно это напольное покрытие совместило в себе высокое качество и доступную цену.

Ламинат – что это такое?

Ламинат – это общее название декоративного напольного покрытия на основе ДВП-плиты высокой плотности. Слово «ламинированный» в переводе с латыни означает «слоистый». Верхним слоем ламината является защитная износоустойчивая плёнка. Ламинат представляет собой декоративный строительный материал, который широко используется в качестве напольного покрытия, для оформления стен и потолков. Иногда этот материал называют ламинированным паркетом, поскольку изначально он имитировал пол из натурального паркета.

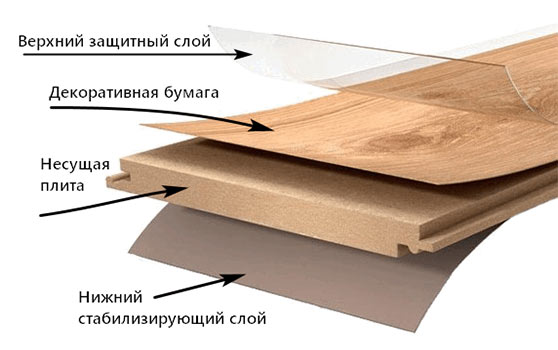

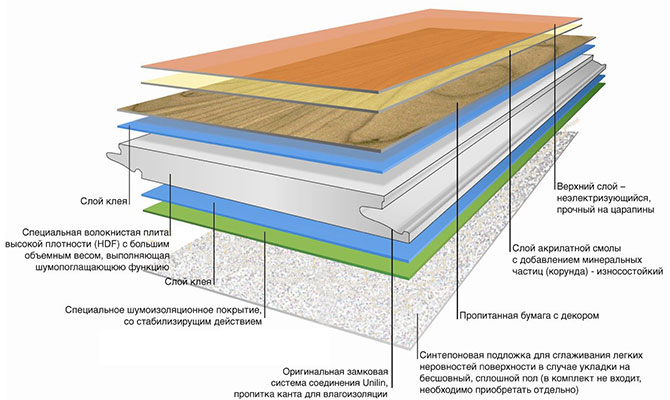

Ламинат выпускается в виде полос и квадратов, состоящих из несколько слоев:

- Нижний слой ламината предназначен для защиты материала от деформации и увеличения его жесткости. Некоторые виды ламината выпускаются с дополнительной подложкой, улучшающей звукоизоляционные свойства.

- Несущий слой ламината является его основой и изготавливается из HDF, MDF или ДСП. Большинство свойств материала зависит именно от этого слоя. К тому же, в несущем слое вырезается замок, который служит для скрепления полос между собой.

- Декоративный слой ламината выполняет функцию оформления. Это бумага с нанесенным на нее узором или рисунком, имитирующим тот или иной натуральный природный материал.

- Верхний слой представляет собой слой акриловой или меламиновой смолы, который защищает ламинат от механических воздействий и истирания. В некоторых современных коллекциях верхний слой имеет неровности, копирующие фактуру натуральных материалов.

В настоящее время выпускается 4 класса ламината – 31, 32, 33 и 34. Совсем недавно некоторые производители заявили о начале выпуска ламината 34-43 классов. Однако это, скорее всего, маркетинговый ход, поскольку Европейской ассоциацией производителей ламинированных полов (EPLF) и международными стандартами наличие таких материалов не подтверждено.

Технологии производства ламината

Поскольку своим появлением ламинат обязан шведским и немецким инженерам, его производство изначально было сосредоточено в Европе. Постепенно стали запускать заводы в странах Восточной Европы и Азии. Сейчас большую часть ламинированных материалов составляет ламинат китайского производства. Вопреки расхожему мнению, ламинат из Китая имеет хорошие эксплуатационные характеристики и доступные цену, за счет чего составляет достойную конкуренцию именитым производителям. Китайский ламинат очень легко узнать: он выпускается на HDF-основе зеленого или коричневого цвета, а также имеет замки тех же цветов.

Современный ламинат выпускается по технологиям DPR, CPL, HPL и DPL, в качестве основы используются HDF, MDF и ДСП литы, а для защиты декоративного слоя – меламиновые и формальдегидные смолы.

Ламинат прямого давления Direct Pressure Laminate (DPL)

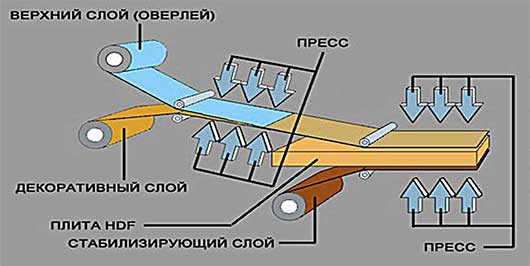

Наиболее распространенной технологией производства ламината является технология прямого прессования Direct Pressure Laminate (DPL). По этой технологии выпускается почти 90% всего современного ламината. В процессе производства на плиту-основу накладывается декоративная бумага, сверху она покрывается защитным слоем. Другая сторона плиты-основы покрывается стабилизирующим слоем из плотной бумаги. Сама основа может быть из HDF, MDF или ДСП. Для хорошего склеивания слоев плита тщательно шлифуется, после чего все слои спрессовываются при температуре 200°C под давлением 2000-3000 кг/м2. Для прочного скрепления слоев достаточно всего 40-60 секунд.

Благодаря тому, что и декоративная, и стабилизирующая бумага пропитывается составом на основе меламиновых смол, при нагревании они очень прочно прикрепляются к плите-основе. Для большей прочности защитный слой пропитывается корундом (оксидом алюминия). Чем больше оксида алюминия будет в защитном слое, тем выше будет прочность. Использование в производстве пресса позволяет выпускать не только ламинат с гладкой поверхностью. Пресс-формы с различной структурой позволяют выпускать ламинат с различными тиснениями.

Ламинат высокого давления High Pressure Laminate (HPL)

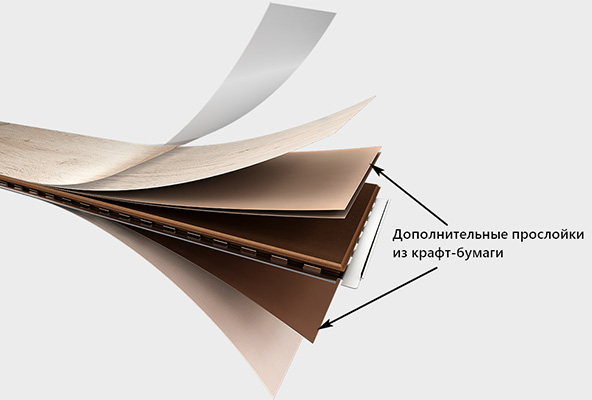

Эта технология применяется в производстве ламинированных полов высокой прочности. По технологии HPL в первую очередь спрессовывается поверхностный слой, состоящий из декоративной бумаги, защитного слоя и нескольких слоев крафт-бумаги. Такой поверхностный слой прочный уже сам по себе. Тем не менее, он наклеивается на плиту-основу, снизу на которую накладывается стабилизирующий слой. По технологии HPL изготавливается не только ламинат, но и столешницы, элементы мебели, а также облицовочные декоративные материалы, которые широко используются в строительстве, вагоностроении и судостроении. Ламинат высокого давления достаточно дорогой и чаще всего выпускается с гладкой поверхностью.

Ламинат непрерывного давления Continuous Pressure Laminate (CPL)

Эта технология очень схожа с технологией DPL, но, в отличие от первой, в процессе производства под декоративный бумажный слой добавляется один или несколько слоев крафт-бумаги, которая значительно увеличивает прочность ламината. Ламинат CPL более устойчив к механическим воздействиям, чем ламинат DPL, но менее прочный, чем ламинат высокого давления.

Ламинат прямой печати Direct Print (DPR)

Это самая современная технология производства ламината. Здесь не используется декоративная бумага, и рисунок печатается прямо на плиту-основу. Выполняют такую работу специальные плоттеры, принтеры и станки, а перед печатью рисунка основа нагревается и обрабатывается специальным составом. Эта технология значительно удешевляет производство, дает возможность изготавливать небольшие партии по индивидуальному заказу, практически не ограничивает выбор цветов и рисунков.

Технология каширования

Эта технология используется для производства бюджетного ламината. При изготовлении такого ламината декоративный слой наносится на плиту-основу методом простого склеивания, без использования давления и при естественной температуре. Вопрос о том, можно ли считать этот материал ламинатом, до сих пор остается открытым. Да и спрос на такой материал весьма невысокий.

Большое разнообразие технологий производства ламината обусловлено высокой популярностью этого материала. Сегодня каждый знает, что такое ламинат. Благодаря своим эксплуатационным характеристикам и прекрасным эстетичным свойствам ламинат все чаще заменяет другие натуральные и искусственные декоративные материалы, все чаще его используют не только в качестве напольного покрытия, но и для отделки стен и даже потолков.

Источник

Из чего сделан напольный ламинат, структура доски и технология изготовления

Разберемся из чего делают ламинат и вреден ли он для здоровья человека. Узнаем какую древесину используют на заводе и есть ли в составе опасные вещества.

Сколько слоев может быть у напольного ламината

Ламинированная дощечка – состоит из сжатых под прессом древесных волокон и бумаги, пропитанных в смолах. Каждый слой имеет свою толщину и выполняет определенную функцию.

Все прослойки ламината:

- Верхний защитный слой — гарантия устойчивости к царапинам, истиранию и образованию пятен. Он также защищает ламинат от влаги, выцветания и химикатов, антистатичен. Толщина защитной пленки от 0,2 до 0,6 мм. В зависимости от класса ламината.

Состоит: Его делают из тонкой полупрозрачной целлюлозной бумаги – пергамина (похож на кальку). Эта бумага имеет высокие показатели механической прочности. Предварительно пергамин пропитывается меламиноформальдегидными смолами, в состав которых также входят мономолекулярные микроскопические частицы корунда (оксида алюминия). Далее бумага просушивается и становится твердой. После прессования она расплавится будет прозрачной – это и есть верхний слой;

- Декоративная бумага – отвечает за расцветку напольного покрытия. По сути – это фотография нужной породы древесины, камня, плитки. На ней можно напечатать любой рисунок по индивидуальному заказу. Данный слой также пропитан в меламиноформальдегидных смолах;

- Крафт-картон (наличие не обязательно) – это дополнительная защита от влаги, ударов и продавливания. Выполняет также функцию армирования планки. Применяется определенными производителями.

Сделан из: Бумага, состоящая из волокон целлюлозы и хвойных пород пропитанная меламином;

- Несущая плитаHDF(высокой плотности 950 кг/м 3 ) илиMDF(средней плотности) – обеспечивает устойчивость к механическим нагрузкам. Плотность плиты влияет на прочность замковых соединений, появление вмятин, сколов, трещин и влагостойкость. Толщина несущего слоя 6-12 мм.

Структура: Древесные волокна хвойных и реже лиственных пород прессуются под высоким давлением. В качестве связующего вещества добавляют карбамидные и меламиноформальдегидные смолы. Для повышения влагостойкости может применяться парафин и канифоль. Такая плита не гниет, не поражается живыми организмами.

Дешевый ламинат чаще всего делают из листов MDF невысокой плотности. Данное покрытие быстро продавливается, на поверхности остаются вмятины. Замки не выдерживают высоких нагрузок. Появляются щели между планками и скрипы при ходьбе.

- Нижний стабилизирующий слой – армирует доску и служит барьером от влаги, насекомых и грызунов.

Состав: Крафт-картон, пропитанный в смолах меламина. У ламината 33 и 34 классов используется несколько кусков крафт-картона для нижнего слоя.

Как делают ламинат основные стадии:

- На конвейер укладывается нижний слой бумаги, на него плита ДВП, сверху декоративный и защитный лист;

- Сформированный сандвич подается под горячий пресс на 10-15 секунд;

- После пресса готовый продукт остывает на охладителе 2-3 часа;

- Визуальный контроль качества;

- Распил на линии нарезки, сразу вдоль, затем поперек;

- Вырезание замка не фрезеровочном станке;

- Упаковка в термоусадочную пленку и картонную коробку. Отправка в магазин.

Опасен ли ламинат для здоровья?

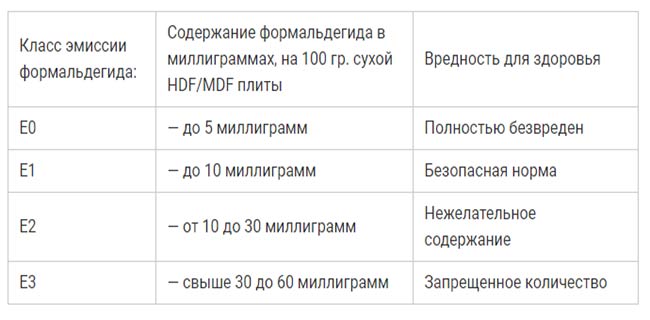

Каждый слой ламината содержит формальдегид. Это бесцветный газ с очень резким запахом. В больших количествах может раздражать кожу и глаза. Вреден только в парообразном состоянии. Негативно влияет на психическое состояние, ухудшает сон, вызывает головные боли.

Формальдегид находится в списке канцерогенных (повышающих вероятность образования злокачественных опухолей) веществ.

Однако в ламинате он присутствует в твердом виде. А Европейскими стандартами установлены предельно допустимые нормы формальдегида (классы эмиссии). Это такое количество, которое практически никак не вредит людям.

4 класса эмиссии формальдегида:

Ищите данный значок на упаковке, при выборе ламината. Классы E0 и E1 абсолютно не опасны для здоровья человека. Такой ламинат можно смело укладывать в квартире.

На самом деле формальдегид содержится и в натуральной древесине. Та же сосна или дуб выделяют это вещество в процессе сушки.

5 основных технологий производства ламината

Для прессования всех слоев бумаги и плит ДВП используется мощный пресс. Однако технология сжатия будущего ламината под давлением отличается у разных производителей. А некоторые вообще не используют пресса.

- DPL (Direct Pressure Laminate) — Постоянное давление. Самый распространенный способ производства. Более 90% всего ламината изготавливается по этой технологии. Суть ее состоит в том, что под горячий пресс отправляются одновременно все слои ламинатного пирога. Под воздействием высоких температур до 210°C и давления 50 кг/см² смолы в составе несущих плит и бумаги плавятся. Таким образом все части плотно спекаются между собой в единое полотно.

Производители, применяющие технологию: Tarkett, Alsapan, Kaindl, Classen, Berry-Alloc, Pergo, Egger, Haro, Parador, Balterio, Kronotex, Quick-step и другие;

- CPL (Continuous Pressure Laminate) — Непрерывное давление. Разновидность DPL технологии. Главное отличие — добавление нескольких листов крафт-бумаги под декоративный слой. Это увеличивает прочность ламинированных дощечек.

- HPL (High Pressure laminate) – Высокое давление. Дорогостоящая технология, используют лишь несколько фирм. В отличие от предыдущего метода включает 2 этапа прессования. Сразу отдельно прессуется несколько слоев крафт-бумаги(2-3), декоративный лист и защитный пергамин. На 2 этапе, готовый верхний слой толщиной 0,4-0,6 мм под прессом соединяется с несущей плитой и нижним слоем. В результате получается ламинат с более толстой и прочной поверхностью. Именно так делают покрытие 34 класса.

Производители: только Kaindl, Berry-Alloc, Pergo;

- DPR (Direct Print) — Прямая печать. Самый современный технологический процесс. Вместо декоративной бумаги рисунок печатается сразу на ДВП. Плита подается на специальный принтер. Но прежде чем печатать узор ее нагревают и пропитывают. Как результат – колоссальная экономия на бумаге + ламинат с индивидуальным рисунком.

Производители: Kaindl, Classen;

- ELESGO(Elektronen Strahl Gehaertete Oberflache) – Электронно-лучевая упрочненная поверхность. Так делают глянцевый ламинат. На декоративную бумагу наносится смесь акрилатной смолы и корунда. Под воздействием электронного луча смесь затвердевает. После чего этот верхний слой приклеивается к плите ДВП. Затем приклеивается и нижняя стабилизирующая прослойка. При этом прессование под высоким давлением не применяется.

Производитель: HDM.

Таким образом на стоимость ламината влияют:

- Технология изготовления – дороже всего HPL;

- Плотность несущей плиты ДВП и ее состав — HDF высокой, MDF средней плотности, хвойные или лиственный породы древесины;

- Наличие дополнительных слоев крафт-бумаги и пропиток;

Именно поэтому цена 2-х пачек одинакового на вид ламината может сильно отличаться. При выборе ламинированных дощечек ориентируйтесь на известного производителя. Это гарантирует покупку качественного и безопасного покрытия.

Источник