Кованый нож «Ламинат» своими руками

Материалы и инструменты, которые использовал автор:

Список материалов:

— углеродистая сталь У10А;

— нержавеющая сталь 40Х13;

— дуб естественного морения;

— эпоксидный клей;

— кожа;

— масло для дерева.

Процесс изготовления ножа:

Шаг первый. Ковка заготовки

Для начала нам нужно выковать заготовку, для начала нам понадобится три куска стали, это два куска нержавеющей стали 40Х13 и кусок стали У10А. Заготовки должны быть одинаковых размеров, зажимаем их в тисках и хорошо свариваем.

Ну а далее нужно приварить к заготовке длинный кусок арматуры, который будет выступать в качестве ручки. Далее раскаляем сталь до ярко-желтого свечения и приступаем к ковке. Это ответственный момент, так как для сваривания всех трех слоев нужно достичь достаточной температуры, тут нужен опыт. В итоге нам нужно выковать пластину, из которой мы потом вырежем клинок.

Когда заготовка будет готова, ее нужно отжечь в печи, дабы сделать сталь мягкой и податливой для дальнейшей обработки.

Шаг шестой. Травление

Чтобы выделить рисунок на клинке, опускаем его в хлорное железо. Нержавеющая сталь таких реактивов не боится, а вот углеродистая сталь У10А сразу потемнеет и сразу станет быть виден выразительный рисунок. В итоге лезвие у нас покрыто черной патиной и не боится окисления, а остальная часть клинка представляет собой нержавеющую сталь.

После хлорного железа моем клинок в соде, а потом тщательно промываем под проточной водой.

Шаг восьмой. Ножны

Также делаем ножны для ножа, чтобы его было удобно носить на поясе. Ножны автор сделал также из дуба и кожи, смотрятся они восхитительно. В завершении дерево пропитываем маслом, теперь оно будет смотреться восхитительно, и не будет впитывать влагу.

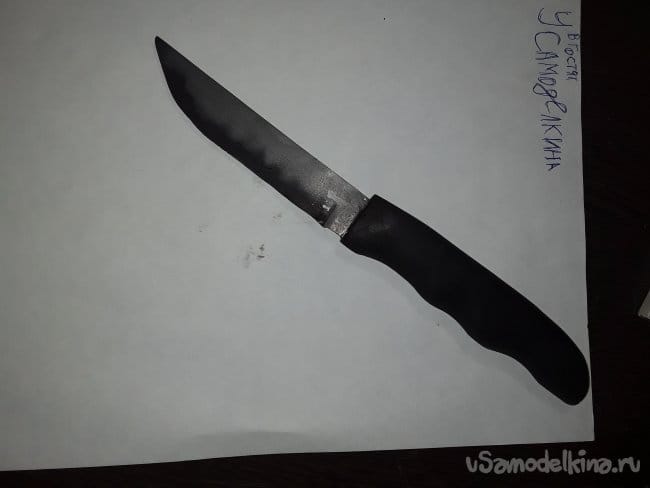

Ножи у автора получились восхитительные, еще они очень крепкие и при желании точатся до состояния бритвы. Надеюсь, вам проект понравился, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник

Ковка ножа «Ламината»

Всем здравствуйте сегодня хочу вам рассказать про свой удачный опыт кузнечной сварки. Часто в сети вижу красивые ножи дамасской стали и завидую мастерам умеющим такое создавать. Так как все советуют ковать дамаск кажется что все легко и доступно для всех, но в жизни все не так просто. Я не раз пробовал и не один десяток килограмм металла испортил так и не смог сковать ни одного ножа даже с 10 слоями. Очень жаль конечно буду пробовать еще много раз и надеюсь все получится. Основная проблема это температура в районе 1200°C немного не догреешь не свариться немного передержишь сгореть в общем без опыта ни как к сожалению мне не у кого учиться лишь в сети смотреть. Недавно решил попробовать отковать нож в народе под названием ламинат. Для ковки ламината берут три или пять пластин одинакового размера отшлифованные в блеск чтобы сопрягаемые поверхности были идеально плотно прилегали к другу друга иначе будет непровар и нож не получится. Для своего ламината взял 3 вида стали с разным содержанием углерода.

Для работы понадобится инструмент

- Дрель

- Болгарка

- Горн кузнечный

- Инструмент кузнечный

- Сварка

- Грин дер

Материал

- Сталь для ковки

- Дерево для рукояти

- Кислота для травления клинка

- Клей для рукояти

Источник

Ковка ножа «Ламината»

Всем здравствуйте сегодня хочу вам рассказать про свой удачный опыт кузнечной сварки. Часто в сети вижу красивые ножи дамасской стали и завидую мастерам умеющим такое создавать. Так как все советуют ковать дамаск кажется что все легко и доступно для всех, но в жизни все не так просто. Я не раз пробовал и не один десяток килограмм металла испортил так и не смог сковать ни одного ножа даже с 10 слоями. Очень жаль конечно буду пробовать еще много раз и надеюсь все получится. Основная проблема это температура в районе 1200°C немного не догреешь не свариться немного передержишь сгореть в общем без опыта ни как к сожалению мне не у кого учиться лишь в сети смотреть. Недавно решил попробовать отковать нож в народе под названием ламинат. Для ковки ламината берут три или пять пластин одинакового размера отшлифованные в блеск чтобы сопрягаемые поверхности были идеально плотно прилегали к другу друга иначе будет непровар и нож не получится. Для своего ламината взял 3 вида стали с разным содержанием углерода.

Для работы понадобится инструмент

- Дрель

- Болгарка

- Горн кузнечный

- Инструмент кузнечный

- Сварка

- Грин дер

Материал

- Сталь для ковки

- Дерево для рукояти

- Кислота для травления клинка

- Клей для рукояти

Источник

Что такое стальной ламинат на ноже и как он создается.

Ламинированная сталь (Laminated Steel Blade), представляет собой многослойный композит из нескольких разных металлов, который изготавливается с помощью кузнечной сварки. В основе ламинированного клинка всегда находится центральный слой стали с высокой твердостью, зачастую выше 60 HRC, на которую привариваются с двух сторон полосы другой стали, чаще всего гораздо более мягкой. Внешние слои называются обкладками. Они могут быть как из нержавеющей стали с невысокой твердостью, так и из стали, имеющей более привлекательный внешний вид (дамаск и т.п.).

Главной причиной создания стального ламината является, чаще всего желание сохранить центральный слой стали от коррозии. Традиционно в ламинатных пакетах используется углеродистая сталь высокой твердости. Обычно такой углеродистый слой закаливался до 62-64 HRC и выше. Материалом для центрального слоя могут быть стали типа российских 9ХС, ШХ15, Р6М5 или западные стали типа 1075, М4, М5, А2, А11, 100CR6, О2, 80CrV2 и других. По мере роста популярности порошковых быстрорезов, в ламинатных сталях начали применяться порошковые стали от Crucible, Carpenter Technology и Bohler-Uddeholm. В частности, появились ламинированные стали с сердечником из ZDP189, Vanadis 10, Rex 45, Rex 121 и других самых современных сталей. Японские производители много лет назад освоили выпуск ламината из своих популярных сталей VG1 и VG 10.

В качестве обкладок в стали зарубежного производства чаще всего применяются AISI321 или сталь 420J2, в российских ножах сталь 40х13. Высоколегированная сталь AISI321, обладает отличной коррозионной стойкостью и хорошей свариваемостью. При сварке этой стали отсутствует межкристаллическая коррозия, которая способна негативно повлиять на структуру готового изделия. Сталь 420J2 является одной из самых коррозионностойких сталей. Такая сталь используется в пакете San Mai III, где в центре располагается сталь VG1, а в обкладках мягкая сталь 420J2. Скандинавские производители традиционных ножей также часто используют ламинирование для защиты от коррозии своих ножей. У знаменитых шведских ножей Moraknive применяется стальной ламинат, в среднем слое которого сталь UHB 20C с содержанием углерода 1% и обкладки из мягкой нержавеющей стали с содержанием углерода в 0,2%. Твердость центрального слоя составляет 58-60 HRC. Сварка этого ламината происходит путем проката стального листа. Известная американская компания Spyderco также использовала ламинированную сталь, например при изготовлении ножа MT09 Mule Team. Там применялась специальная японская сталь Takefu Cobalt Special, покрытая обкладками стали 420J2. Cobalt Special в составе которой углерод составляет 1,1% а хром 16%, демонстрирует исключительную коррозионную стойкость. Однако она имеет невысокую ударную вязкость и для укрепления нуждается в ламинировании.

Еще один вариант ламинированной стали представляет из себя сварную конструкцию из сталей высокой твердости. Обкладки на такой стали играют роль декоративного элемента, украшающего нож. В первую очередь это ламинат из различного вида дамасской стали, которая может иметь как нержавеющий, так и углеродистый состав. Например, отечественные производители используют для ламината в качестве обкладок дамаск из сталей: У8А, ШХ15, ХВГ, в разных пропорциях, а сердечником в таком пакете может выступать сталь ШХ 15. Зарубежные компании в таких случаях используют высоко технологичные современные быстрорезы, в обкладках из других хороших сталей, например фирма Rockstead, применяющая в пакете стали ZDP-189 и ATS-34. Или Spaydercо в моделях ножей серии «Damascus Spydies», где использовалась сталь VG-10 ламинированная дамаском. Большое количество похожих ламинатных клинков можно встретить и у известных японских производителей.

Технология изготовления ламината предусматривает методы: кузнечной сварки (сварка ковкой), сварки прокаткой — путём совместного деформирования деталей или сварки волочением при совместном протягивании деталей через специальную фильеру (волоку). Последний способ не применяются при изготовлении ножей. А прокатная сварка фактически доступна только крупнейшим ножевым предприятиям, имеющим доступ к высокотехнологичным вакуумным прокатным станам, таким как Moraknive или Spaydercо. Для небольших производителей основным способом выступает кузнечная ковка. Это специальный способ сварки давлением, в ходе которого кузнечный молот ударяет о металл, находящийся в пластическом состоянии. Кузнечная сварка позволяет создавать прочные неразъёмные соединения, но это относится в основном к низкоуглеродистым конструкционным сталям с содержанием углерода до 0,3 %, так как при большем содержании углерода свариваемость стали резко ухудшается. Для улучшения сварки твердых сталей, перед сваркой приходится использовать специальные способы нагрева стальной заготовки. При одном из них, трехслойная заготовка помещается в печь и нагревается до температуры 1000 градусов, затем обрабатывается флюсом из буры, который при сплавлении с окалиной превращается в шлак. Затем заготовка нагревается вторично, уже до температуры 1300 градусов. И только после этого производится кузнечная сварка. Нагрев и ковка детали повторяется несколько раз.

Источник

Доступно о ламинатной стали

Ламинированная сталь, ламинат, ламинатная сталь — все это названия композитного материала (стали), использующегося для клинков ножей. Собственно термин «ламинат» происходит от латинского lamina (лист, пластина). Этот клинковый материал получают посредством кузнечной сварки, и в ножевой терминологии он получил обозначение Laminated Steel Blade.

Ламинат представляет собой центральный лист (пластину), покрытый с обеих сторон листами стали другой марки. За счет различных свойств центрального листа и обкладок клинок из ламината получает улучшенные характеристики. Обычно центральный слой выполняют из твердой стали (часто из высокоуглеродистой), а обкладки — из более мягкой и вязкой, но с высокими антикоррозионными свойствами и привлекательным внешним видом. В результате получается нож, оснащенный клинком с прекрасными режущими свойствами, как у углеродистой стали, и отменной коррозионной стойкостью, как у высоколегированных нержавеющих сталей, к тому же, стойкий на излом и выкрашивание.

Клинками такого типа оснащаются, например, ножи японской компании Yaxell, серия Mon. Центральный слой лезвий этих ножей изготовлен из твердой прочной стали , а обкладки выполнены из нержавеющей стали 420J2. — легированная кобальтом и молибденом высокоуглеродистая сталь с хорошими антикоррозионными свойствами. Она достаточно вязкая и стойкая к выкрашиванию, ее можно закалить до 61–62 единиц по шкале Роквелла и не волноваться за образование сколов и щербин на режущей кромке в процессе эксплуатации. Однако собственной стойкости к коррозии у этой стали не всегда бывает достаточно, в особенности, если речь идет о регулярном контакте с водой и агрессивными средами (кислота, щелочь), что весьма актуально для кухонных ножей.

В данном случае на помощь приходят обкладки из мягкой нержавеющей стали 420J2, с великолепными антикоррозионными свойствами. Эту сталь крайне редко используют как мономатериал для лезвий ножей, именно низкой твердости. Изредка применяется для клинков рыбацких ножей и ножей дайверов. Но в качестве обкладок в составе ламинатной стали, 420J2 великолепна. Она легко полируется и прекрасно «держится» в составе композита, ведь одна из основных проблем ламината при несовершенной технологии кузнечной сварки листов или при ее нарушении — расслаивание, которое у некачественных изделий может проявляться при низких температурах и жестких работах.

Мягкая нержавеющая сталь 420J2 используется в качестве обкладок и в составе других ламинатов: San Mai III (используется для некоторых версий своих ножей компанией Cold Steel), /420J2 (применяют компании Spyderco, Al Mar Knives). В качестве центрального твердого слоя у San Mai III используется высокоуглеродистая твердая сталь , а у ламината /420J2 — соответственно, супертвердая сталь . Сталь близка по своим характеристикам к , а вот — это материал нового поколения с более прогрессивными характеристиками. , это сталь порошковая, , в ее составе наличествует высокое содержание хрома и сверхвысокое содержание углерода. Это очень чистая инструментальная сталь высочайшей категории, позволяющая получить твердость вплоть до 69 HRC.

Обкладки из 420J2 в сочетании с твердым центральным слоем из различных клинковых сталей используются часто и многими производителями ножей: AoGami Blue Paper — компании Kai, Kanekoma, Maruyoshi ; DSR1K6/420J2 — компания Kai; /420J2 — компания Samura и так далее. Все эти версии ламинатов объединяет общий принцип: твердый центральный слой и мягкие обкладки. В соответствии с этим принципом изготавливают ламинатные клинки в множестве различных вариантов: /3Cr13 (Tojiro), /SUS410 (Kanetsugu), / (G.Sakai) и так далее.

Отдельно следует вспомнить о ламинированных сталях, которые используют в своем производстве скандинавские ножевые компании. Традиционные скандинавские универсальные фикседы пуукко и леуку по определению должны быть просто неубиваемыми ножами. Поэтому и ламинаты для клинков подбирают соответствующие: на первый план выходит стойкость к коррозии и боковым нагрузкам на излом, твердость должны быть высокой, но не чрезмерно, чтобы исключить сколы режущей кромки и обеспечить возможность заточки в полевых условиях с помощью подручных средств. Именно таким материалом является французская сталь Dauphinox T7MO/18/8, которую использует норвежская компания Helle.

Существует и несколько иной ламинат — композитная сталь, где используются два добротных клинковых материала, пользующиеся высокой популярностью в качестве моносталей для лезвий, и имеющих (сами по себе) высокие рабочие характеристики. К таким соединениям относятся ламинаты Crucible CPM S90V/CPM 154 (фантастическое соединение порошкового быстрореза с популярной клинковой сталью — использует компания Spyderco), Bohler K110 Core/N690 (такой уникальный клинок можно наблюдать на кастомном ноже Wharncliffe — One of a Kind Custom Knife), / (нож Shin от Rockstead), прочее. Такие решения используются обычно для премиальных, коллекционных, уникальных изделий.

Также отметим, что ламинат может быть не только трехслойным, но и многослойным: многие японские ножевые компании производят отличные кухонные ножи с клинками из такой композитной стали — с твердым центральным слоем и обкладками из дамаска, где обкладками являются чередующиеся слои мягкой и твердой нержавейки, образующие в сплаве эффектный рисунок. Такие ножи выпускают компании Yaxell, Kai, Sakai Takayuki, Tojiro, Kanetsugu

Источник