Использование добавок при производстве цемента

При изготовлении портландцемента стандарт допускает добавку к клинкеру активных минеральных (гидравлических) добавок в количестве, определяемом видом портландцемента и качеством добавки. Неотъемлемой частью портландцемента является добавка гипса; получение пластифицированного и гидрофобного портландцемента достигается добавкой поверхностно-активных веществ.

Активные минеральные добавки . Активные минеральные добавки подразделяются на природные и искусственные.

Природные активные минеральные добавки бывают:

• осадочного происхождения, образованные в результате осаждения в водоемах остатков некоторых растений или в результате природного обжига глинистых пород;

• вулканического происхождения, образовавшиеся в результате извержения магмы.

В качестве добавок осадочного происхождения в цементном производстве применяются:

• диатомиты — горные породы, состоящие преимущественно из скопления микроскопических панцирей диатомовых микроорганизмов и содержащие главным образом кремнезем в аморфном состоянии;

• трепелы — горные породы, состоящие из микроскопических округлых зерен и содержащие, главным образом, аморфный кремнезем. Трепелы и диатомиты по своим физическим свойствам сходны с глинами: они пластичны, вязки и легко распускаются в воде;

• опоки — уплотненные диатомиты и трепелы;

• глиежи — горные породы, образовавшиеся в результате природного обжига глины при подземных пожарах в угольных пластах.

Добавками вулканического происхождения являются:

• пеплы вулканические — представляющие собой рыхлые продукты извержения вулканов и содержащие в основном алюмосиликаты;

• туфы вулканические — уплотненные и сцементированные (склеенные) застывшей магмой вулканические пеплы;

• трассы љ-видоизмененные разновидности вулканических туфов;

• пемза — камневидные породы, характеризирующиеся пористым губчатым строением.

Назначение активных минеральных добавок в портландцементе состоит в том, чтобы связать в нерастворимые в воде соединения свободный гидрат окиси кальция, выделяющийся при твердении цемента. В соответствии с этим основным показателем качества гидравлической добавки является способность ее связывать Са(ОН)2. Эта способность добавки характеризуется ее активностью.

За показатель активности гидравлической добавки, принимается количество извести в миллиграммах, поглощаемой из известкового раствора 1 г добавки в течение 30 сут. Различные добавки, применяемые для портландцемента, должны иметь активность не ниже следующей в мг СаО/г.

Диатомиты, трепелы, опоки. 150

Глиежи. 30

Вулканические пеплы и туфы, пемза . 50

Трассы. 60

Методика определения активности добавок и технические требования к ним приведены в ГОСТ 6269-63.

В качестве искусственных активных минеральных добавок используют:

• доменные гранулированные шлаки, которые состоят в основном из CaO, SiO2, A12O3 и MgO;

• кремнеземистые отходы — вещества, богатые активным кремнеземом, получаемые при извлечении глинозема, из глины при производстве алюминия (сиштоф);

• топливные золы и шлаки — остаточный продукт, образующийся при определенном температурном режиме сжигания некоторых видов топлива; он состоит из кислотных окислов (кремнезема, глинозема);

• обожженные глины — продукт искусственного обжига глинистых пород, а также самовозгорающиеся в отвалах пустые шахтные породы (глинистые и углекислые сланцы).

Оценка качества искусственных активных минеральных добавок, за исключением доменных шлаков, производится так же, как и природных — по величине активности, которая должна быть не ниже следующей (ГОСТ 6269.63)]в мг СаО/г:

Кремнеземистые отходы. 200

Обожженные глины, топливные золы и шлаки . 50

Кроме того, содержание в добавках ангидрида серной кислоты (SO3) должно быть не более 3% и содержание несгоревших частиц топлива в топливных шлаках и золах не более 15%.

Среди разнообразных искусственных добавок больше всего применяют доменные гранулированные шлаки. В зависимости от химического состава они подразделяются на основные и кислые. Основные шлаки подразделяются на три сорта, кислые — на два сорта и и две группы 2-го сорта.

Основными показателями качества доменных гранулированных шлаков для их разделения на сорта является модуль основности Мо и модуль активности М а.

Модуль основности равен отношению суммы основных окислов (CaO + MgO) к сумме кислотных (SiO2 + А12О3)

Мо = %CaO + %MgO %SiO2 + %А12О3

Шлаки относятся к основным, если Мо больше или равен 1; при Л1. меньше 1 шлаки относятся к кислым.

Модуль основности характеризует гидравлическую активность шлаков, т. е. способность их порошков к самостоятельному твердению при смешивании с водой. Эта способность проявляется только у основных шлаков и тем больше, чем выше их модуль основности.

Улучшается качество шлаков и с повышением модуля активности, т. е. отношения А12О3 к SiO2. В этом случае в шлаках возрастает относительное содержание алюминатов кальция, отличающихся от силикатов кальция быстрым твердением.

Требования, предъявляемые к химическому составу доменных гранулированных шлаков ГОСТ 3476.60, приведены в табл. 2.

Таблица 2

Требования к химическому составу доменных гранулированных шлаков

Активность шлака зависит не только от его химико-минералогического состава, но и от скорости охлаждения шлакового расплава. В быстроохлажденном шлаке большая часть окислов CaO, SiO2, А12О3, MgO и др. находится в составе стекла, а в медленно охлажденных шлаках — в виде кристаллической фазы. В связи с большей реакционной способностью стекловидной фазы по сравнению с кристаллическим состоянием вещества того же химического состава, становится очевидной и более высокая активность быстроохлажденных шлаков.

Быстро охладить расплавленный шлак можно в воде (мокрый способ) или вначале под действием воды с последующим охлаждением на воздухе (полусухой способ), или под действием холодного воздуха, водовоздушной или пароводяной смеси (сухой способ). При резком охлаждении шлаковый равплав дробится на мелкие зерна — гранулы, размер которых от 0,2-0,5 до 10-15 мм. Поэтому процесс быстрого охлаждения шлака получил название грануляции, а получаемый продукт — гранулированным доменным шлаком.

В связи с тем, что быстроохлажденные шлаки имеют более высокую активность, чем медленноохлажденные, для производства шлакопортландцемента используются только гранулированные доменные шлаки.

Гипс . Гипс как добавка к клинкеру при получении портландцемента вводится в виде гипсового камня. По химическому составу он представлен в основном двуводным сернокислым кальцием CaSO4-2H2O. Химически чистый двуводный сернокислый кальций содержит: СаО -32,56; SO3 -46,51 и Н2О -20,93%. В зависимости от содержания CaSO4-2H2O в гипсовом камне последний подразделяется на 3 сорта. К. 1-му сорту относится гипсовый камень с содержанием Са5О4-2НгО не менее 90%, ко 2-му сорту .не менее 75% и к 3-му сорту не менее 65%.

Поверхностно-активные добавки . Поверхностно-активные добавки подразделяются на пластифицирующие и гидрофобизующие. Их используют, как отмечалось, для изготовления соответственно пластифицированного и гидрофобного портландцементов. Однако эти добавки вводят также и во все другие разновидности портландце.ментов. При этом каждый цемент приобретает дополнительное название, соответственно пластифицированный или гидрофобный. Например, пластифицированный дорожный портландцемент или гидрофобный сульфатостойкий портландцемент.

Пластифицирующие поверхностно-активные добавки применяют в виде концентратов сульфитно-спиртовой барды (ССБ). Они образуются как отход при получении целлюлозы по сульфитному способу. В зависимости от агрегатного состояния и соответственно содержания сухого вещества различают концентраты ССБ жидкие (КБЖ), содержание сухих веществ, в которых не менее 50%, твердые (КБТ) — не менее 76%, и порошкообразные (КБП) — не менее 87%.

Оптимальное количество вводимой добавки в цемент находится в пределах 0,15.0,25% от массы цемента, считая на сухое вещество добавки.

Гидрофобизующие поверхностно-активные добавки применяют в виде асидола, асидол-мылонафта и мылонафта, являющихся нафтеновыми (нефтяными) кислотами, образующимися при переработке нефти. Кроме указанных веществ, применяют также олеиновую кислоту. Она содержится в животных жирах.

Количество вводимой гидрофобизующей добавки зависит от ее вида и состава цемента и устанавливается опытом. Обычно величина этой добавки находится в пределах от 0,06 до 0,30% от массы цемента, считая на сухое вещество добавки.

Для лучшего распределения добавок в цементе их вводят в цементную мельницу в жидком виде. Для этой цели применяют специальные дозировочные механизмы. Если же добавки поступают ил завод в виде пасты, например мылонафт, или в твердом состоя их растворяют и горячей коде.

C текущей ситуацией и прогнозом развития российского рынка цемента можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок цемента в России».

Источник

Использование добавок при производстве цемента

Влияние современных технологий производства цемента с интенсификаторами помола на эффективность действия химических добавок

Е.А. ЯНЮК, инженер-технолог, группа предприятий «СКТ-Стандарт», г. Гомель, Беларусь

Ключевые слова: интенсификаторы помола цемента, химические добавки для бетона, экономия цемента, совершенствование подбора добавок

Keywords: intensifiers of cement grinding, chemical additives for concrete, saving of cement, improving the selection of additives

В статье обобщены данные о применении интенсификаторов помола в производстве цемента, а также приведены сведения о добавках для бетона, помогающих изменить эксплуатационные свойства бетонных смесей. Изучены типы и виды химических добавок. Исследованы побочные действия интенсификаторов помола цемента на химические добавки для бетона. Экономии цемента, а также повышению качества бетона будут способствовать правильное совмещение добавок с учетом их влияния на свойства цемента и бетонной смеси. Кроме того, в статье излагаются некоторые аспекты совершенствования подбора добавок для бетона, учитывая уже входящие в состав цемента добавки.

В настоящее время на строительном рынке представлено большое количество различных видов технологических добавок для цементов и бетонов, выпускаемых как зарубежными производителями, так и отечественными предприятиями. Наиболее востребованы продукты на основе лигносульфонатов технических (ЛСТ), продукты конденсации нафталин-, меламинсульфокислоты и формальдегида, продукты на основе поликарбоксилатов (ПК), а также продукты класса соединений амины и гликоли. Однако наличие большого выбора добавок не всегда дает возможность получения бетона с заданными характеристиками. Речь идет не только о влиянии добавок на свойства бетона, но и о совместимости данных добавок с уже имеющимися в составе цемента интенсификаторами помола.

Помимо вышеизложенного, значительное влияние оказывает технология производства цемента, которая и определяет качественные характеристики бетона.

Виды интенсификаторов помола и эффект введения их в состав цемента

Наиболее распространенным помольным оборудованием сегодня являются шаровые мельницы открытого и замкнутого цикла. Эффективность последних значительно выше за счет прохождения цементом нескольких стадий сепарации, позволяющей разделить частицы на фракции, более мелкую отправив в конец процесса, а крупную – обратно на домол. Учитывая такую особенность технологического процесса, применение замкнутого цикла целесообразно еще и потому, что измельчаемый материал, как правило, состоит из компонентов различной размолоспособности.

Размалываемость цементного клинкера зависит от его минералогического состава, т.к. отдельные клинкерные минералы имеют различную микротвердость и хрупкость. При открытом цикле помола легкоразмалываемые компоненты переизмельчаются, а в замкнутом они размалываются до одинаковой тонкости. Своевременное удаление из мельницы годного по дисперсности продукта предотвращает его переизмельчение, на которое затрачивается большое количество энергии. В связи с тем что доменный шлак размалывается труднее, чем клинкер, из-за большего содержания в нем оксида железа, придающего ему пластичность, помол шлакопортландцемента часто проводят по открытому циклу во избежание сегрегации размалываемых частиц клинкера и шлака [1].

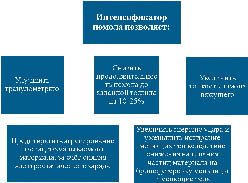

В мельницу для интенсификации помола через специальное устройство впрыскивается интенсификатор помола, который покрывает вновь образующиеся поверхности «пленкой», что предотвращает их агрегирование. Кроме того, он проникает в микротрещины материала, понижая тем самым его сопротивляемость к размолу. Цемент приобретает большую текучесть, что положительно сказывается на скорости его перемещения. В результате производительность мельницы увеличивается на 20-30% с соответствующим снижением удельного расхода электроэнергии. На рис. 1 представлена блок-схема эффективности использования интенсификаторов при помоле цемента.

Рис. 1. Эффективность использования интенсификаторов при помоле цемента

Цемент без интенсификатора помола на ранних стадиях твердения имеет тонковолокнистое строение продуктов гидратации. На данном этапе волокнистое строение имеют кристаллы эттрингита, вокруг которых формируется гидросиликатный гель. К 7-м суткам наблюдается сращивание отдельных кристаллов и формирование структурированной сетки. В возрасте 28 суток продукты гидратации представляют собой как отдельные пластинчатые кристаллы, так и срощенные в кристаллиты образования с высокой микропористостью.

Для цемента с интенсификатором помола уже в начальные сроки твердения отмечается повышенное количество новообразований в виде гелеобразных продуктов, пророщенных пластинчатыми кристаллами портландита и, возможно, моносульфоалюмината кальция. С возрастом продуктов гидратации становится больше, но они не имеют четкой кристаллизации и представлены «оплавленными» новообразованиями довольно плотной структуры. Структура цементного камня с добавками за счет тесного переслоения части кристаллов эттрингита, портландита малых размеров с гелеобразными плотными гидросиликатными фазами отличается более однородным строением, что положительно влияет на прочность, особенно в ранние сроки твердения.

В многочисленных работах по влиянию поверхностно-активных веществ (ПАВ) на процессы гидратации доказано, что в присутствии малых количеств ПАВ изменяется степень пересыщения за счет различного влияния на процесс растворения исходной и возникновения новой фазы. Изменения состава жидкой фазы в системе «цемент – вода» определяют в дальнейшем темпы и механизм гидратации многокомпонентного вяжущего.

В первоначальный период присутствие некоторых анионактивных ПАВ способствует увеличению количества переходящих в раствор ионов Са2+, Al3+ и SO42-. Такое пересыщение воды затворения ионами определяет высокую скорость гидратации клинкерных минералов и сокращает период структурообразования, уменьшается растворимость эттрингита, что, соответственно, увеличивает его долю в кристаллической фазе. С другой стороны, присутствие катионактивных ПАВ приводит к накоплению избыточного количества ионов ОН-, являющихся активаторами жидкой фазы, т.е. ускорителями гидратации [2]. Классификация интенсификаторов помола представлена в табл. 1.

Таблица 1. Классификация интенсификаторов помола

Источник